SMT Reflow Fırın Sıcaklık Profili ile Lehim Pastası Kaynak Nedenleri Arasındaki İlişki

I.Giriş

Elektronik üretim alanında, yeniden akış fırını, elektronik bileşenleri devre kartlarına lehimlemek için kullanılan çok önemli bir ekipman parçasıdır. Reflow fırının içindeki sıcaklığın zaman içindeki değişimini gösteren sıcaklık profilinin lehimleme kalitesi üzerinde belirleyici bir etkisi vardır. Bu makale, yeniden akışlı fırının sıcaklık profilindeki değişim sürecini detaylandıracak ve her aşamanın derinlemesine analizi yoluyla okuyucuların kaynak sürecini daha iyi anlamalarına ve kontrol etmelerine yardımcı olacaktır.

II. Yeniden Akış Fırınının Sıcaklık Profiline Genel Bakış

Yeniden akışlı fırının sıcaklık profili tipik olarak dört ana aşamadan oluşur: ön ısıtma, ıslatma, yeniden akış ve soğutma. Lehimleme kalitesini sağlamak için her aşamanın belirli sıcaklık ve zaman gereksinimleri vardır. Aşağıda bu dört aşamanın değişim sürecini tek tek anlatacağız.

III. Ön Isıtma Aşaması

Ön ısıtma aşaması, yeniden akışlı fırının sıcaklık profilinin başlangıç aşaması ve kaynak işleminin temelidir. Bu aşamada devre kartı yavaş yavaş yeniden akış fırınına girer ve sıcaklık yavaş yavaş yükselmeye başlar.

-

İlk Isıtma

Devre kartı yeniden akış fırınına girdikten sonra ilk olarak fırının içindeki ilk ısıtma bölgesiyle temas eder. Buradaki sıcaklık genellikle daha düşük olup, devre kartını ve bileşenlerini kademeli olarak yüksek sıcaklık ortamına alıştırmayı ve ani sıcaklık değişimlerinin bileşenlere zarar vermesini önlemeyi amaçlamaktadır. Bu noktada sıcaklık profili, nispeten yavaş bir sıcaklık artış hızıyla birlikte kademeli bir yükseliş eğilimi sergilemektedir. -

Nem Buharlaşması

Sıcaklık giderek arttıkça devre kartındaki nem buharlaşmaya başlar. Bu çok önemli bir işlemdir çünkü nem hızla genişleyebilir ve yüksek sıcaklıklarda buhar basıncı oluşturarak bileşenlere zarar verme potansiyeline sahip olabilir. Bu nedenle ön ısıtma aşaması, nemin tamamen buharlaşmasını sağlamak için yeterli süre gerektirir. Bu aşamada, nemin buharlaşmasını hızlandırmak için daha fazla ısı gerektiğinden sıcaklık profilinin eğimi biraz artabilir. -

Solvent Uçuculuğu

Nemin yanı sıra devre kartındaki akı da bazı solvent bileşenleri içerir. Ön ısıtmanın daha sonraki aşamasında, sıcaklık daha da arttıkça bu solventler de buharlaşmaya başlar. Akının birincil rolü, kaynak işlemi sırasında lehimin daha iyi ıslanmasına ve akmasına yardımcı olmaktır. Bu nedenle solventin buharlaşması sırasında kaynak kalitesini garanti altına almak için flukstaki aktif bileşenlerin aşırı tüketilmediğinden emin olmak gerekir. Bu sırada sıcaklık profilinin eğimi, solventin buharlaşmasını hızlandırmak için yeterli ısıyı sağlayacak şekilde artabilir.

IV. Islatma Sahnesi

Islatma aşaması, kaynak kalitesini belirleyen, yeniden akışlı fırının sıcaklık profilinin önemli aşamalarından biridir. Bu aşamada devre kartı bir süre sabit sıcaklıkta kalarak lehimin tamamen erimesini ve bileşenlerle sıkı bir bağlantı kurmasını sağlar.

-

Lehim Eritme

Sıcaklık lehimin erime noktasına ulaştığında lehim erimeye başlar. Bu, kaynak noktalarının oluşumunu ve bağlantı gücünü belirlediği için önemli bir işlemdir. Islatma aşamasının erken aşamasında, lehimin sabit bir sıcaklıkta kademeli olarak erimesini sağlamak için sıcaklık profilinin eğimi azalabilir veya sabit kalabilir. -

Islatma ve Difüzyon

Lehim eridikçe ıslanmaya ve devre kartı üzerindeki bileşenlerin pinleri ve lehim pedleri üzerine dağılmaya başlar. Bu işlem, lehimin tamamen akmasını ve tüm boşlukları doldurmasını sağlamak için yeterli zaman gerektirir. Islatma aşamasının orta ve sonraki aşamalarında, lehimin sabit bir sıcaklıkta ıslanmaya ve dağılmaya devam etmesini sağlamak için sıcaklık profilinin eğimi sabit kalabilir veya hafifçe artabilir. -

Oksit Katmanının Kaldırılması

Kaynak işlemi sırasında komponent pimleri ve devre kartı lehim pedleri üzerinde oluşan oksit tabakaları kaynak kalitesini olumsuz yönde etkileyebilir. Bu nedenle, ıslatma aşamasının sonraki aşamasında lehimin bu oksit katmanlarını yeterince çıkarabilmesinin sağlanması gerekir. Bu genellikle indirgeyici maddelerin (aktif hidrojen gibi) eklenmesiyle elde edilir. Bu aşamada, indirgeyici maddenin tam olarak çalışabilmesini sağlamak için sıcaklık profilinin eğimi sabit kalabilir veya hafifçe azalabilir.

IV. Isı Tutma Aşaması

Isı tutma aşaması, yeniden akışlı fırın sıcaklık profilinde kaynağın kalitesini belirleyen kritik aşamalardan biridir. Bu aşamada, lehimin tamamen erimesi ve bileşenlerle güvenli bir bağlantı oluşturması için devre kartı bir süre sabit sıcaklıkta tutulur.

-

Lehim Eritme

Sıcaklık lehimin erime noktasına ulaştığında lehim erimeye başlar. Bu, kaynak noktalarının oluşumunu ve bağlantı gücünü belirlediği için önemli bir işlemdir. Isı tutma aşamasının erken aşamasında, lehimin sabit bir sıcaklıkta kademeli olarak erimesini sağlamak için fırın sıcaklık profilinin eğimi azalabilir veya sabit kalabilir. -

Islatma ve Yayma

Lehim eridikçe ıslanmaya başlar ve devre kartı üzerindeki bileşenlerin pinleri ve pedleri üzerine yayılmaya başlar. Bu işlem, lehimin tamamen akmasını ve tüm boşlukları doldurmasını sağlamak için yeterli zaman gerektirir. Isı tutma aşamasının orta ve sonraki aşamalarında, lehimin sabit bir sıcaklıkta ıslanmaya ve yayılmaya devam etmesini sağlamak için fırın sıcaklık profilinin eğimi değişmeden kalabilir veya biraz artabilir. -

Oksit Katmanının Kaldırılması

Kaynak işlemi sırasında komponentlerin pinleri ve devre kartı pedleri üzerinde oluşan oksit tabakaları kaynak kalitesini olumsuz etkileyebilir. Bu nedenle, ısı tutma aşamasının sonraki aşamasında lehimin bu oksit katmanlarını yeterince çıkarabilmesinin sağlanması gerekir. Bu genellikle indirgeyici maddelerin (aktif hidrojen gibi) eklenmesiyle elde edilir. Bu aşamada, indirgeyici maddenin tam olarak çalışabilmesini sağlamak için fırın sıcaklık profilinin eğimi sabit kalabilir veya hafifçe düşebilir.

V. Yeniden Akış Aşaması

Yeniden akış aşaması, yeniden akış fırını sıcaklık profilinde kaynak noktalarının nihai şeklini ve kalitesini belirleyen bir diğer kritik aşamadır. Bu aşamada sıcaklık en yüksek noktasına ulaşarak giderek düşmeye başlar ve lehim katılaşarak güvenli bir bağlantı oluşturmaya başlar.

-

Sıcaklık Zirvesi

Yeniden akış aşamasının erken aşamasında sıcaklık zirveye ulaşır. Bu, kaynak işlemi sırasındaki en yüksek sıcaklık noktasıdır ve lehimin tamamen eridiği çok önemli bir andır. Bu sırada fırın sıcaklık profilinin eğimi keskin bir şekilde artarak en yüksek sıcaklığa ulaşabilir. Daha sonra, ısı yavaş yavaş devre kartından fırın odasının diğer kısımlarına (fırın duvarları ve tabanı gibi) aktarıldıkça, sıcaklık yavaş yavaş düşmeye başlar. -

Lehim Katılaşması

Sıcaklık düştükçe lehim yavaş yavaş katılaşmaya başlar. Bu, kaynak noktalarının nihai şeklini ve bağlantı gücünü belirlediği için önemli bir işlemdir. Yeniden akış aşamasının orta ve sonraki aşamalarında, lehimin sabit bir sıcaklıkta kademeli olarak katılaşmasını sağlamak için fırın sıcaklık profilinin eğimi kademeli olarak azalabilir veya sabit kalabilir. Bu aşamada soğuk lehimleme ve çatlak gibi kaynak kusurlarını önlemek için aşırı hızlı soğuma hızlarından kaçınmak gerekir.

VI. Soğutma Aşaması

Soğutma aşaması, yeniden akışlı fırın sıcaklık profilinin son aşaması ve kaynak işleminin sonudur. Bu aşamada devre kartı yavaş yavaş yüksek sıcaklıktaki ortamdan çıkar ve doğal olarak oda sıcaklığına kadar soğur.

-

Doğal Soğutma

Soğutma aşamasının ilk aşamasında, devre kartı hala nispeten yüksek bir sıcaklıktadır ve bileşenlerin hasar görmesini veya kartın deforme olmasını önlemek için sıcaklığın kademeli olarak düşmesi gerekir. Bu süre zarfında, devre kartının kademeli olarak oda sıcaklığına soğuması için yeterli soğutma süresi sağlamak üzere fırın sıcaklık profilinin eğimi kademeli olarak azalabilir. -

Artık Isı Dağıtımı

Devre kartı yavaş yavaş oda sıcaklığına soğudukça içindeki kalan ısı da dağılmaya başlar. Bu, sonraki işlemlerde termal stresin neden olduğu deformasyon gibi sorunları önlemek amacıyla devre kartının tamamen oda sıcaklığına kadar soğumasını sağlamak için yeterli zaman gerektiren yavaş bir işlemdir. Bu aşamada, fırın sıcaklık profilinin eğimi sabit kalabilir veya devre kartının oda sıcaklığına tamamen soğuması için yeterli soğutma süresi sağlamak amacıyla hafifçe düşebilir.

VII. Lehim Pastası Kaynak Prensibi ile Yeniden Akış Fırını Sıcaklık Profili Arasındaki Korelasyon

Lehim pastası kaynağının prensibi, devre kartı üzerine lehim pastası uygulanmasını ve lehimin yüksek sıcaklıklar altında eritilerek bağlı cihazların yüzeyi ile bir alaşım bileşiği oluşturulmasını ve soğutma işlemi sırasında güvenli bir bağlantı oluşturulmasını içerir. Yeniden akış fırını sıcaklık profilindeki değişiklikler lehim pastası kaynağının etkinliğini doğrudan etkiler.

-

İlk olarak, ön ısıtma ve ısı tutma aşamaları sırasında fırın sıcaklık profilinin eğimi, lehim pastasındaki solventlerin buharlaşma hızını ve lehimin erime derecesini kontrol eder. Uygun ön ısıtma ve ısı tutma, lehimin tamamen erimesini ve pedler ve bileşen pimleri ile iyi bir bağlantı oluşturmasını sağlar. Yetersiz ön ısıtma veya ısı tutma, lehimin eksik erimesine veya düzensiz akışına neden olarak kaynak kalitesinin düşmesine neden olabilir.

-

İkinci olarak, yeniden akış aşamasında fırın sıcaklık profilinin eğimi lehimin erime ve akış hızını belirler. Hızlı sıcaklık artışına neden olan aşırı dik eğim, lehimin çok çabuk erimesine ve sıçramalara neden olabilir. Tersine, sıcaklığın yavaş yükselmesine neden olan çok sığ bir eğim, lehimin tamamen erimesini veya eşit şekilde akmasını engelleyebilir. Bu nedenle, yeniden akış aşaması sırasında sıcaklığın ve zamanın hassas kontrolü, kaynak kalitesinin sağlanması açısından çok önemlidir.

-

Son olarak soğutma aşamasında fırın sıcaklık profilinin eğimi, lehim bağlantılarının katılaşma hızını ve kaynak kalitesini etkiler. Uygun bir soğutma hızı, hızlı katılaşmayı ve lehim bağlantılarının güvenli bir şekilde bağlanmasını sağlar. Aşırı hızlı soğutma hızı, lehim bağlantılarında çatlak veya deformasyon gibi kusurlara neden olabilir. Bu nedenle kaynak kalitesini artırmak için soğutma aşamasında sıcaklık ve sürenin makul şekilde kontrol edilmesi önemlidir.

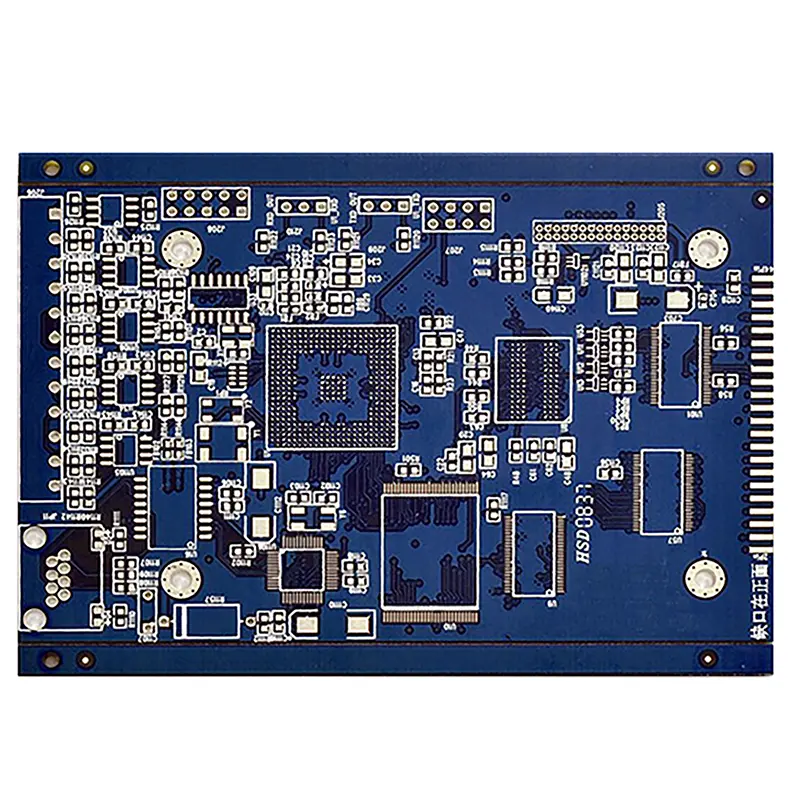

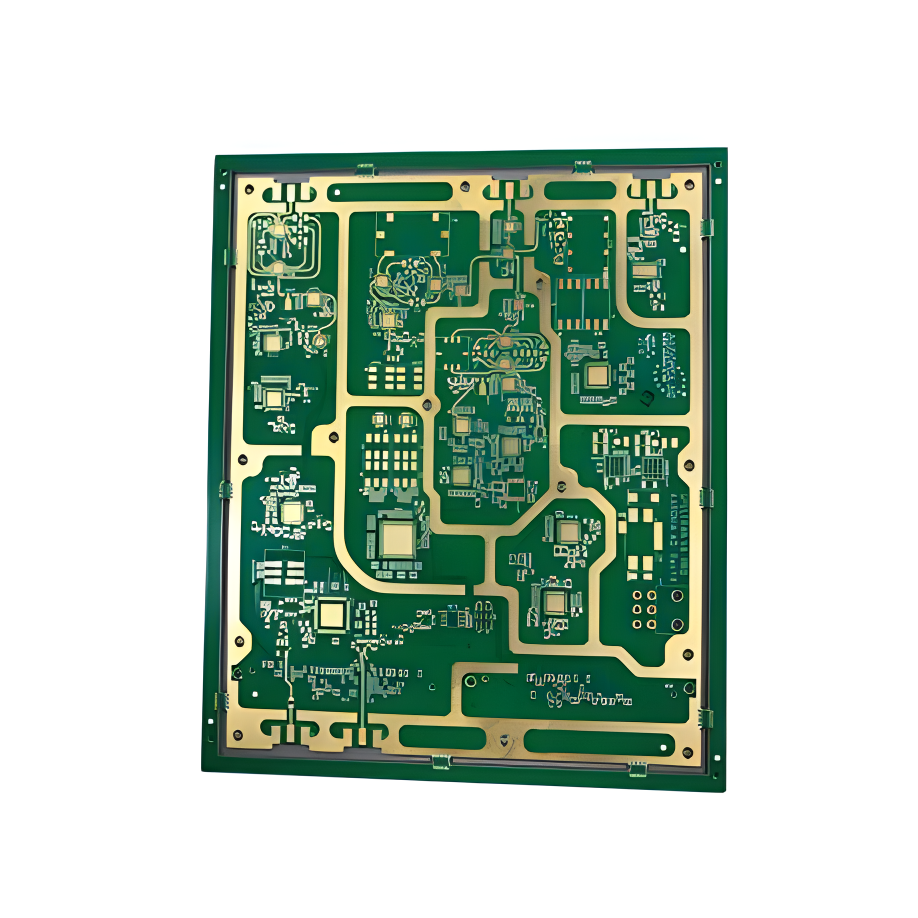

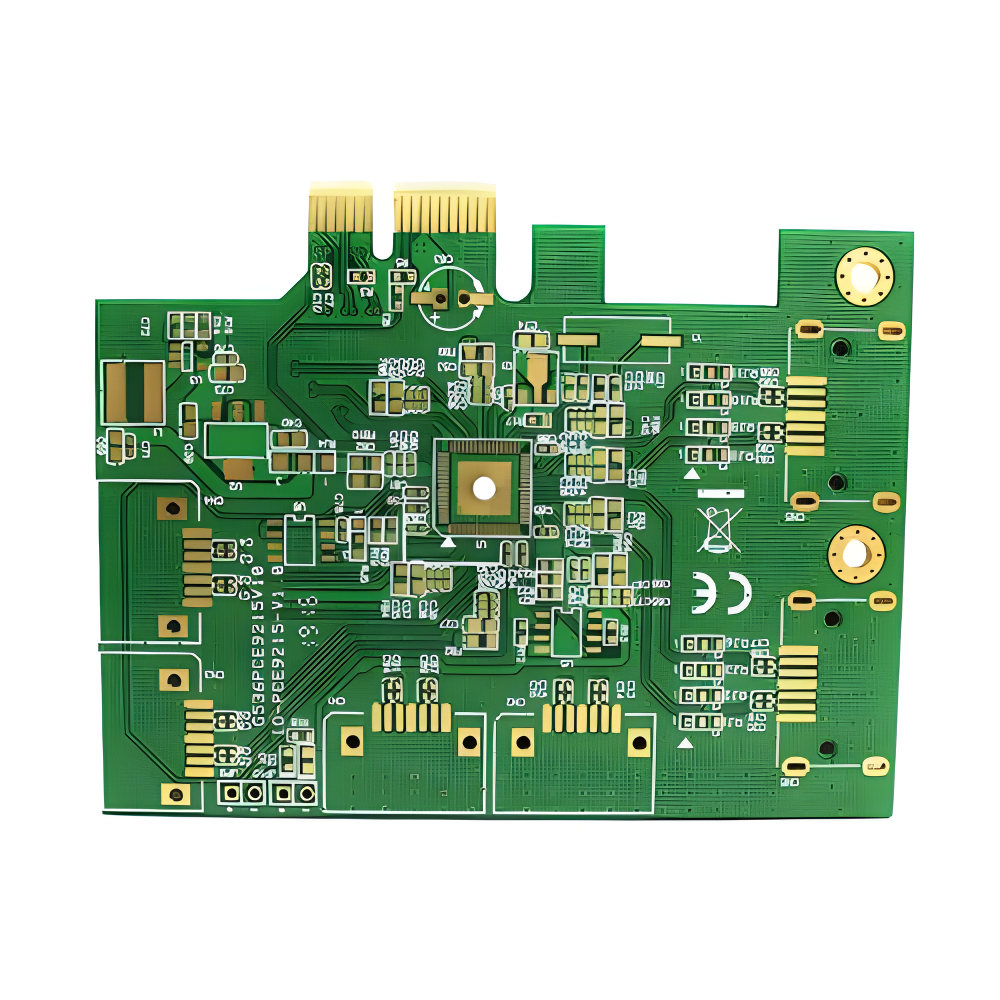

PCB'ler

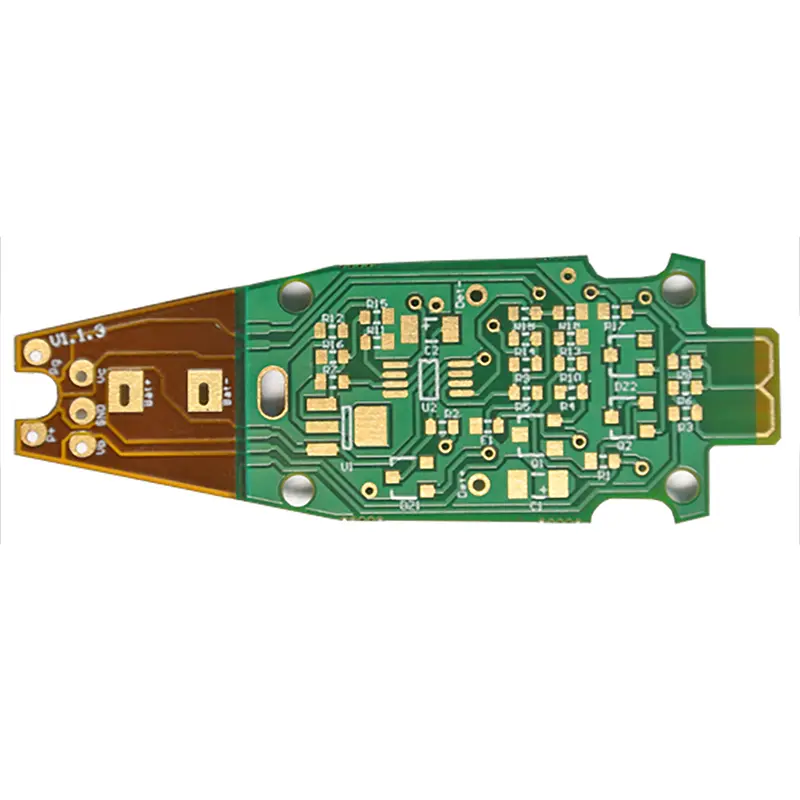

PCB'ler FPC

FPC Sert-Esnek

Sert-Esnek FR-4

FR-4 HDI PCB'si

HDI PCB'si Rogers Yüksek Frekans Kartı

Rogers Yüksek Frekans Kartı PTFE Teflon Yüksek Frekans Kartı

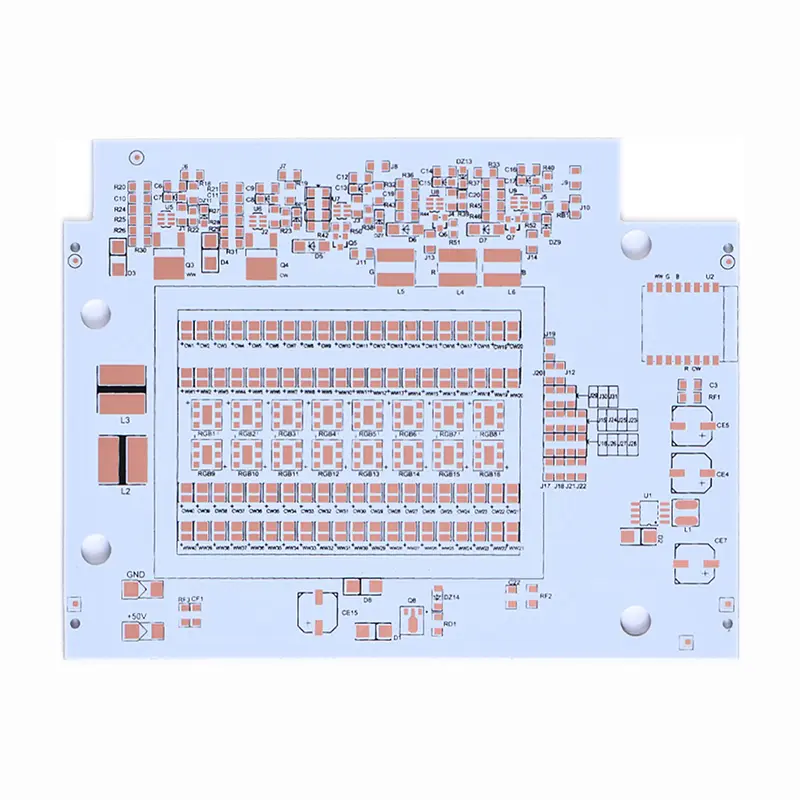

PTFE Teflon Yüksek Frekans Kartı Alüminyum

Alüminyum Bakır Çekirdek

Bakır Çekirdek PCB Montajı

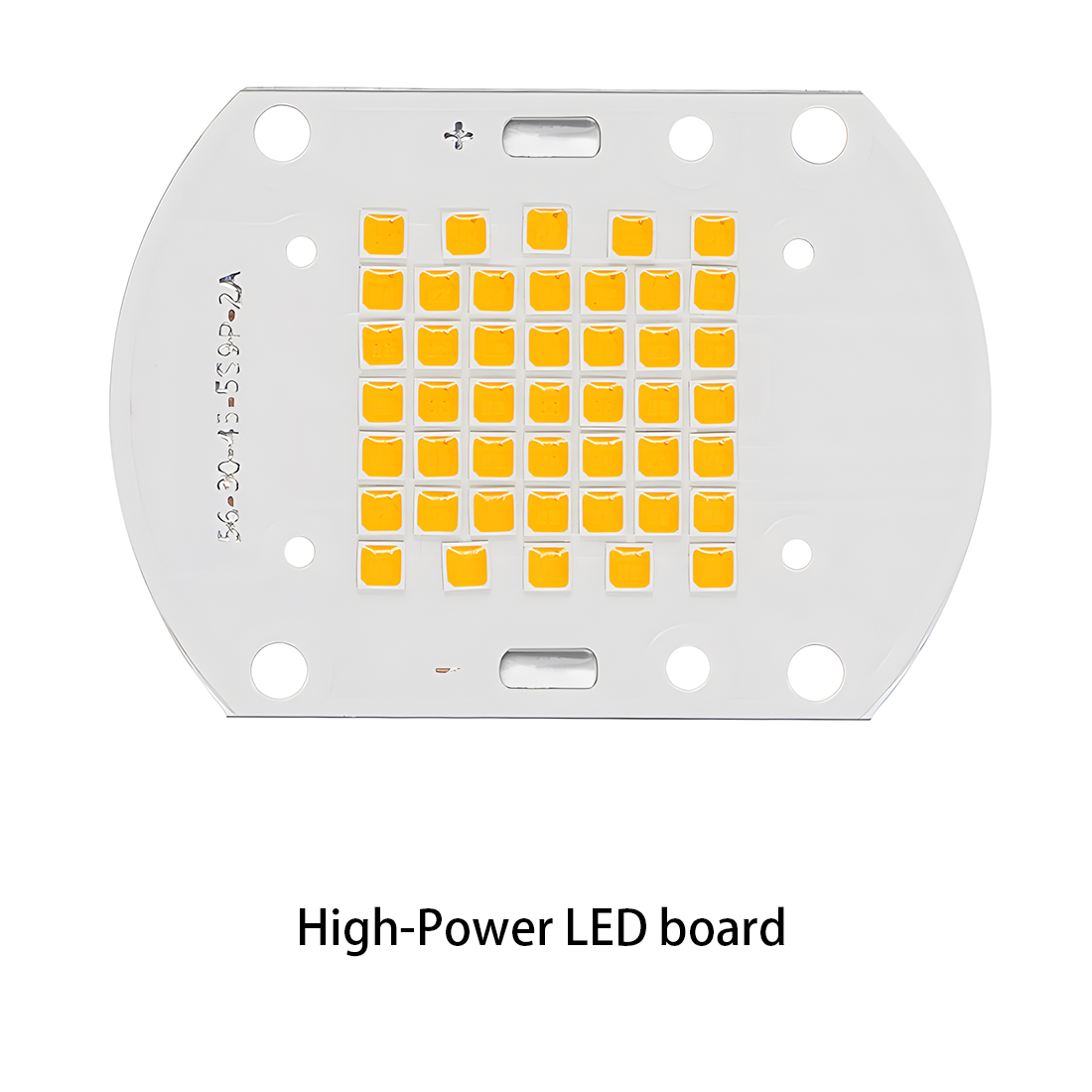

PCB Montajı LED ışık PCBA

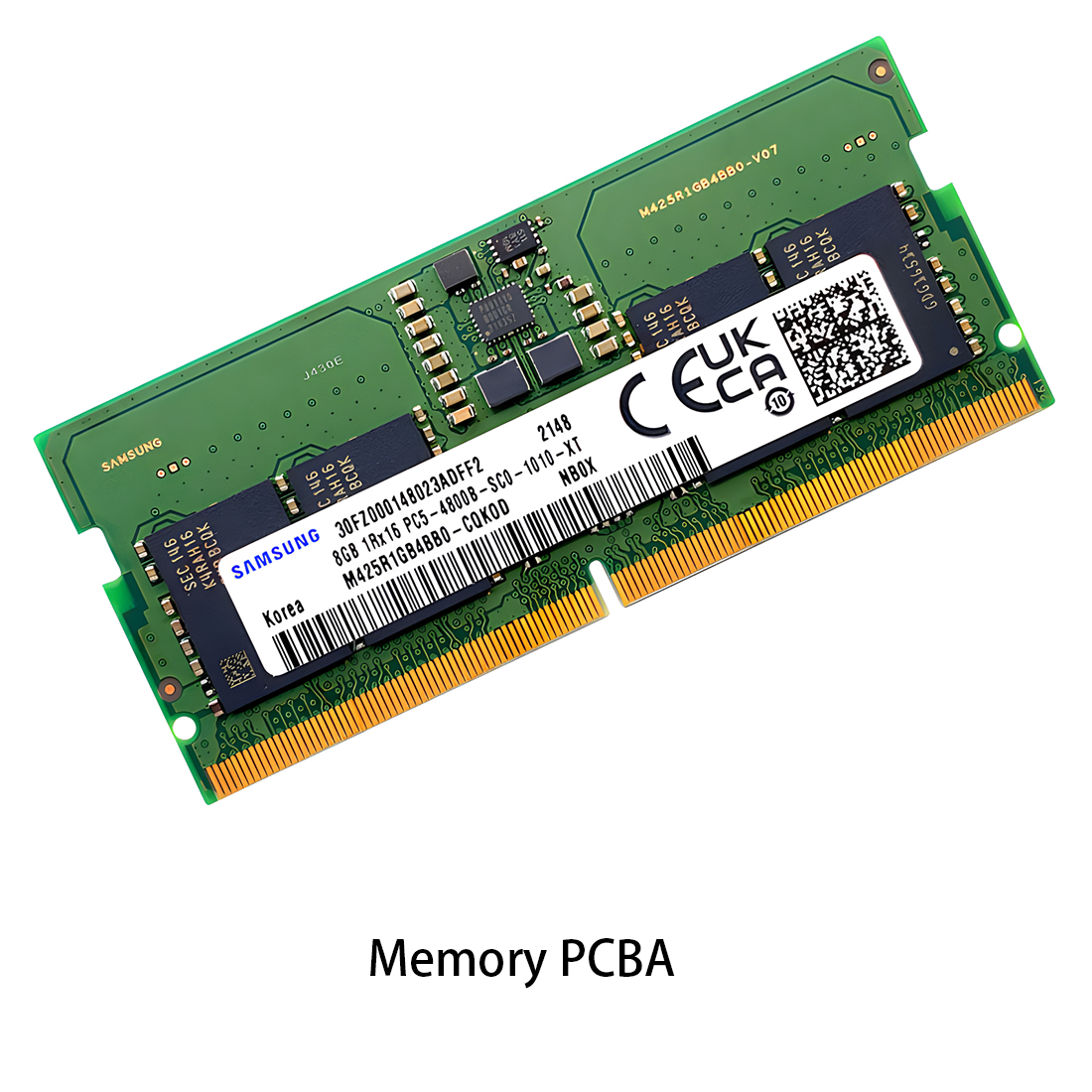

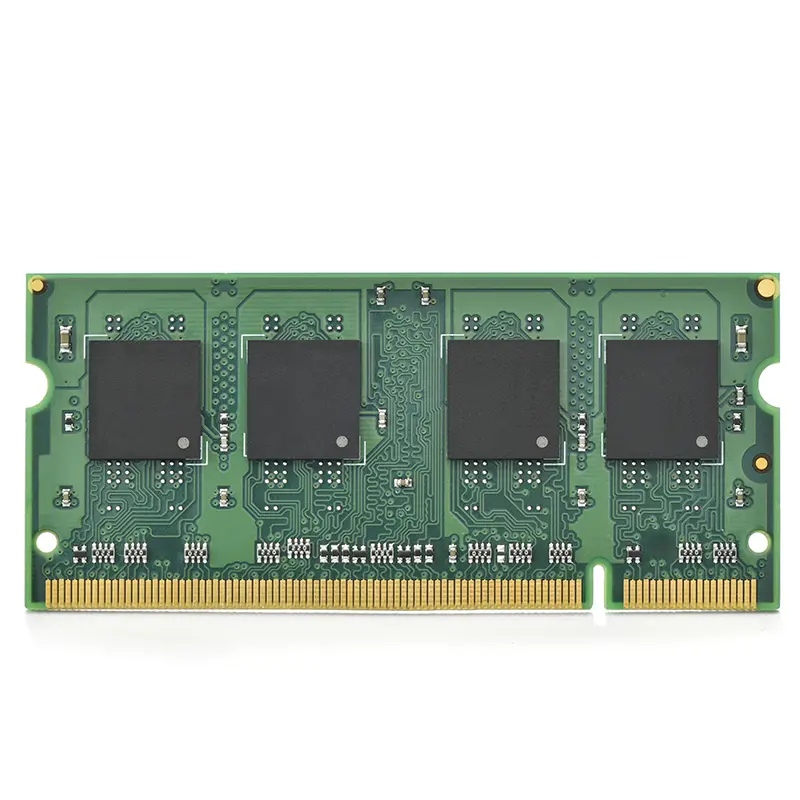

LED ışık PCBA Bellek PCBA'sı

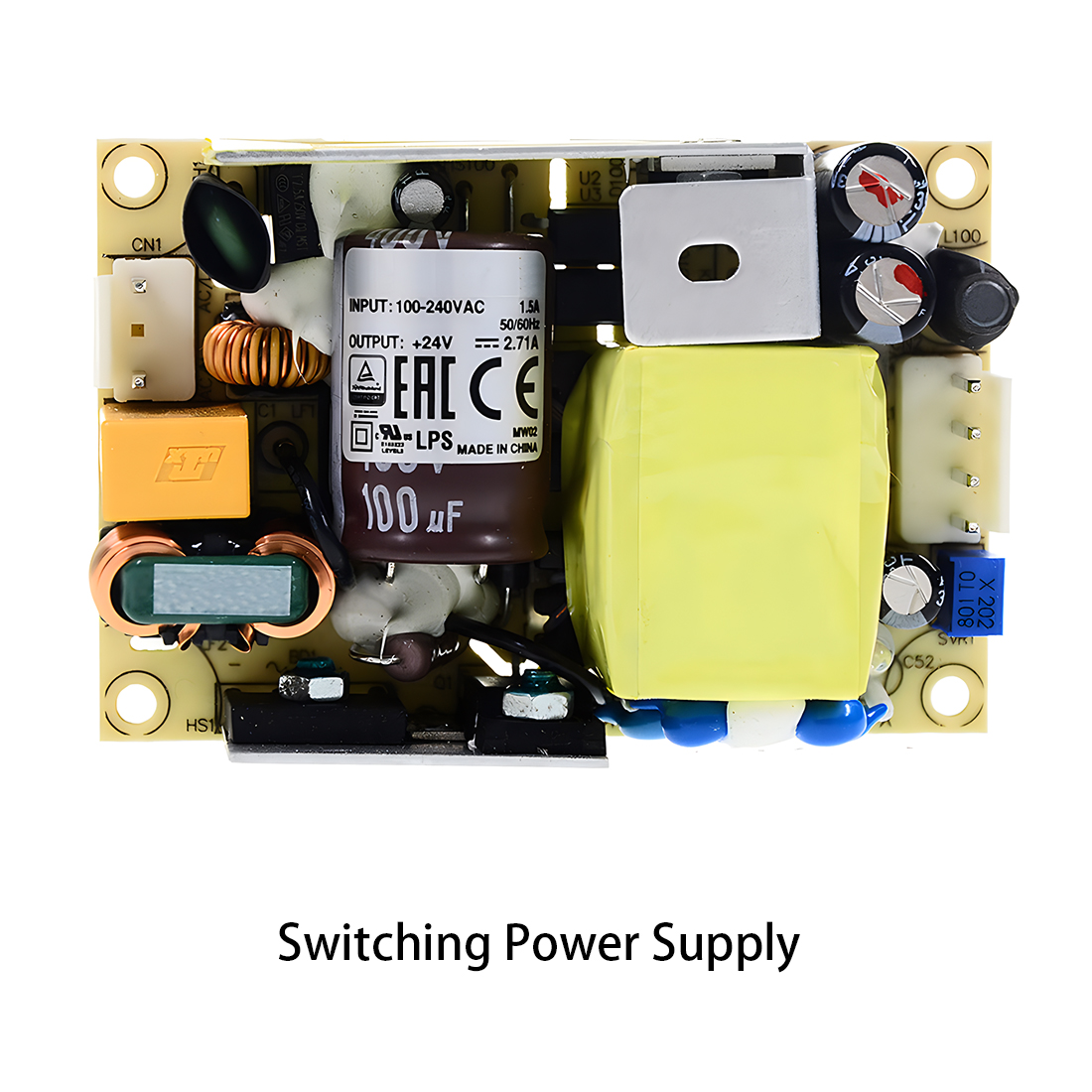

Bellek PCBA'sı Güç Kaynağı PCBA

Güç Kaynağı PCBA Yeni Energey PCBA

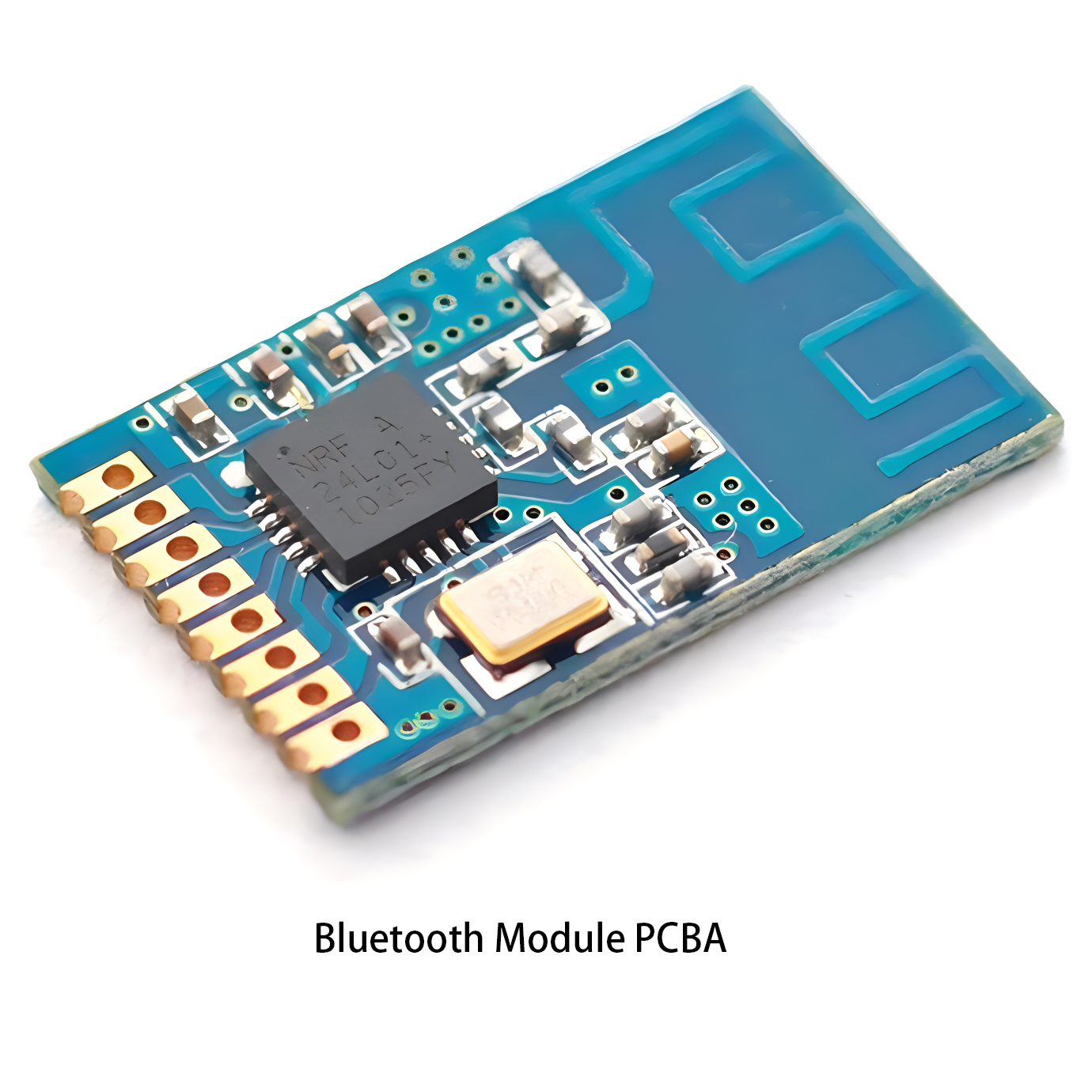

Yeni Energey PCBA İletişim PCBA'sı

İletişim PCBA'sı Endüstriyel Kontrol PCBA

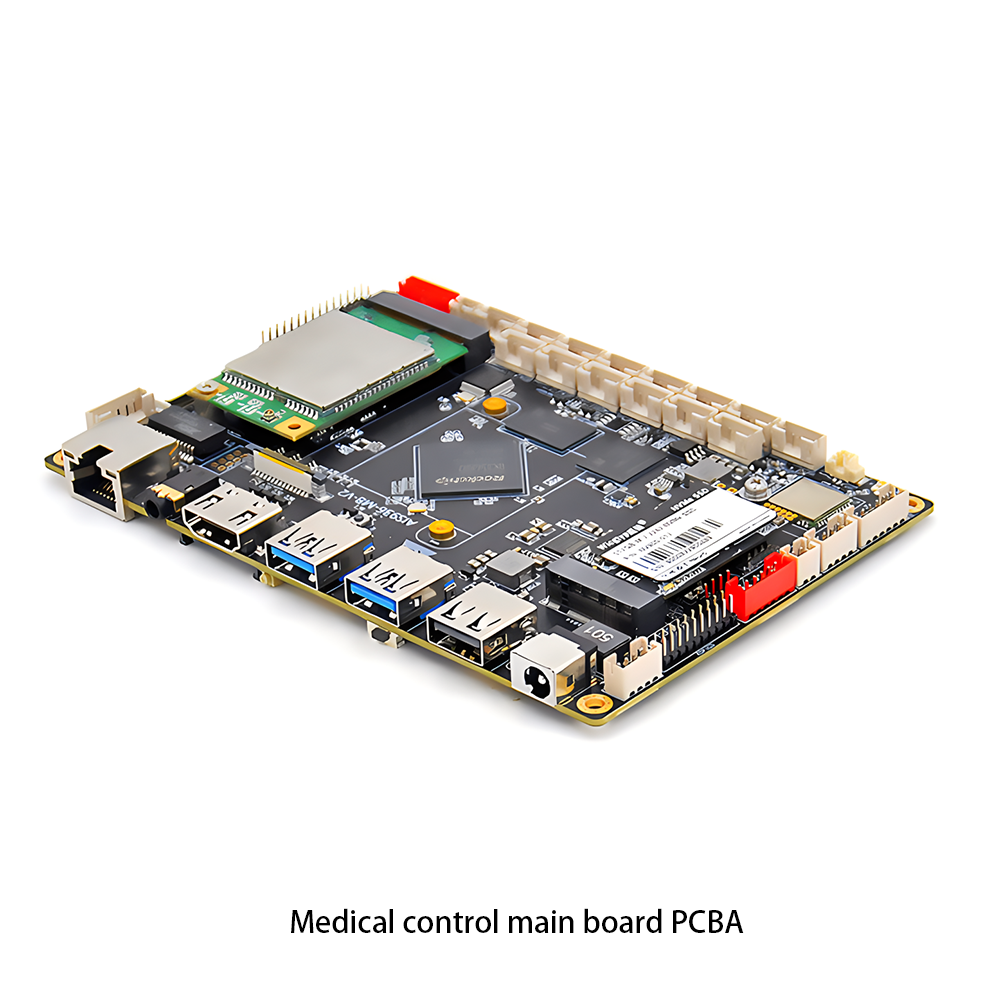

Endüstriyel Kontrol PCBA Tıbbi Ekipman PCBA

Tıbbi Ekipman PCBA PCBA Test Hizmeti

PCBA Test Hizmeti Sertifika Başvurusu

Sertifika Başvurusu RoHS Sertifikasyon Başvurusu

RoHS Sertifikasyon Başvurusu REACH Sertifikasyon Başvurusu

REACH Sertifikasyon Başvurusu CE Belgesi Başvurusu

CE Belgesi Başvurusu FCC Sertifikasyon Başvurusu

FCC Sertifikasyon Başvurusu CQC Sertifikasyon Başvurusu

CQC Sertifikasyon Başvurusu UL Sertifikasyon Başvurusu

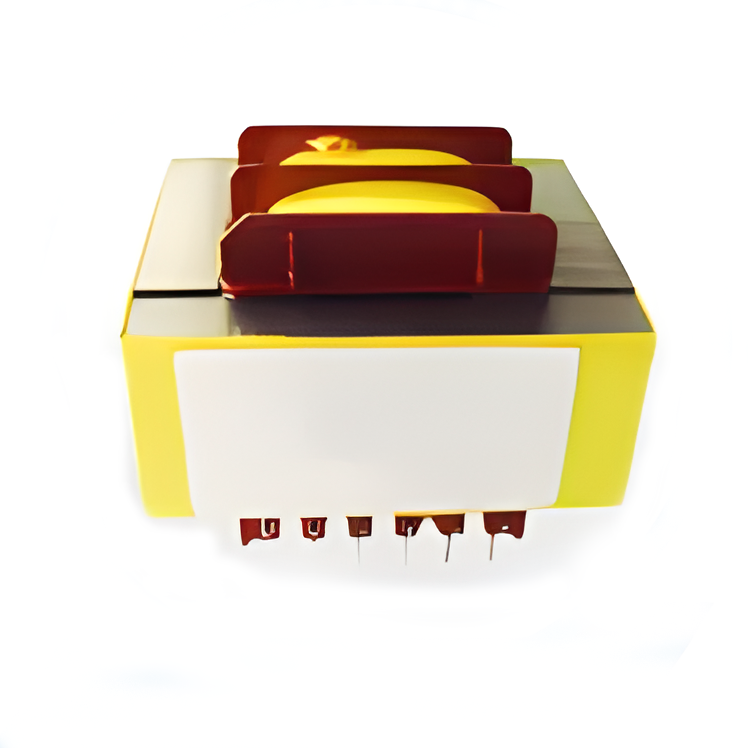

UL Sertifikasyon Başvurusu Transformatörler

Transformatörler Yüksek Frekans Transformatörleri

Yüksek Frekans Transformatörleri Alçak Frekans Transformatörleri

Alçak Frekans Transformatörleri Yüksek Güçlü Transformatörler

Yüksek Güçlü Transformatörler Dönüşüm Transformatörleri

Dönüşüm Transformatörleri Mühürlü Transformatörler

Mühürlü Transformatörler Halka Transformatörler

Halka Transformatörler İndüktörler

İndüktörler Teller, Kablolar Özelleştirilmiş

Teller, Kablolar Özelleştirilmiş teller-kablolar

teller-kablolar