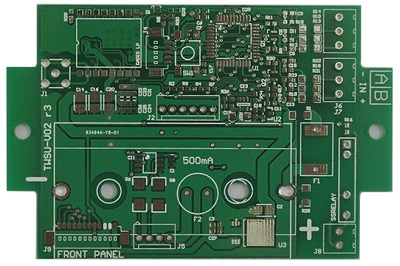

Teste elétrico PCBA, ou teste elétrico de conjuntos de placas de circuito impresso, refere-se a uma série de testes realizados após a montagem de uma placa de circuito impresso. Esses testes visam garantir que o PCBA atenda aos requisitos de projeto em termos de conectividade elétrica, integridade funcional e desempenho geral. Abaixo estão as principais funções dos testes elétricos PCBA:

Teste de continuidade: Garante a conectividade de todos os caminhos do circuito, verificando se há circuitos abertos ou em curto.

Teste de função de componente: Valida que todos os componentes eletrônicos operam conforme pretendido de acordo com as especificações do projeto, como valores de resistência, valores de capacitância, quedas de tensão direta de diodos, etc.

Teste de Função de Circuito: Confirma o funcionamento normal da placa de circuito através de sinais de entrada e observando respostas de saída, como tabelas verdade de portas lógicas, ganho de amplificadores, frequências de corte de filtros, etc.

Teste de integridade de sinal: Verifica se os caminhos de transmissão de sinal atendem aos requisitos de projeto, incluindo tempos de subida, tempos de queda, tempos de atraso, reflexões, diafonia, etc.

Teste de potência e carga: Testa a estabilidade e a capacidade de carga dos circuitos de energia, garantindo que as fontes de alimentação funcionem adequadamente sob diversas condições de carga.

Suportar testes de tensão: Verifica o desempenho do isolamento da placa de circuito sob condições de alta tensão, garantindo que ela possa suportar tensões dentro das especificações do projeto.

Teste de desempenho térmico: Monitora a distribuição de temperatura na placa de circuito durante a operação, garantindo que não haja risco de superaquecimento.

Testes de segurança e conformidade: Garante que a placa de circuito cumpra os padrões de segurança e requisitos regulamentares relevantes.

Equipamento chave

Os principais equipamentos envolvidos na realização de testes elétricos de PCBA incluem:

Equipamento de teste em circuito (TIC): Os testadores de TIC usam acessórios simples para contatar diretamente os pontos de teste na placa de circuito, testando parâmetros de resistores, capacitores, diodos, transistores e detectando a continuidade do circuito.

Equipamento de teste de função (FCT): As estações FCT muitas vezes incluem acessórios personalizados e programas de teste para verificar a funcionalidade da placa de circuito, como operação do processador, resposta das interfaces de entrada/saída, etc.

Teste de verificação de limite: Utiliza a tecnologia JTAG (Joint Test Action Group) para diagnosticar e testar placas de circuito, particularmente adequada para testar componentes empacotados como BGAs.

Inspeção óptica automatizada (AOI) e inspeção automatizada de raios X (AXI): Focados principalmente em defeitos físicos, eles apoiam indiretamente os testes elétricos, garantindo a instalação adequada dos componentes e a qualidade da junta de solda, aumentando a precisão dos testes elétricos.

Analisadores de Sinais: Como osciloscópios e analisadores de espectro, usados para monitorar a qualidade e características do sinal.

Fontes de alimentação e simuladores de carga: Usado para testar o gerenciamento de energia e as capacidades de suporte de carga da placa de circuito.

Equipamento de teste ambiental: Como câmaras de temperatura/umidade, usadas para testar o desempenho da placa de circuito sob diversas condições ambientais.

Teste de sonda voadora (FPT): Usa sondas móveis para testar as características elétricas de placas de circuito, adequadas para pequenos lotes ou protótipos de placas de circuito sem a necessidade de acessórios dedicados.

Através desses dispositivos, os testes elétricos PCBA avaliam de forma abrangente as propriedades elétricas e funções das placas de circuito, garantindo seu desempenho e confiabilidade em aplicações práticas.

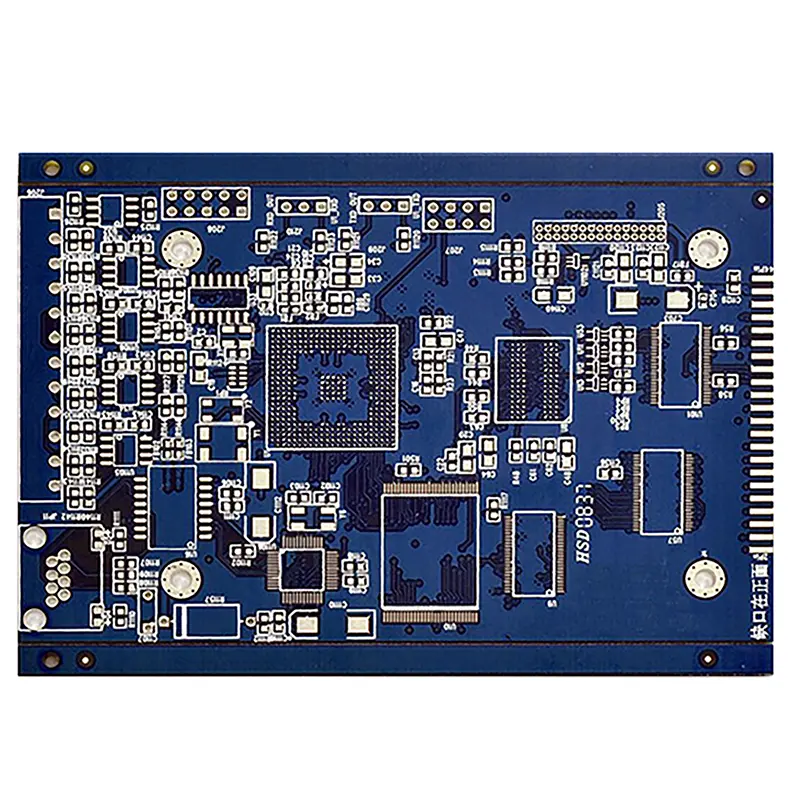

PCB

PCB CPF

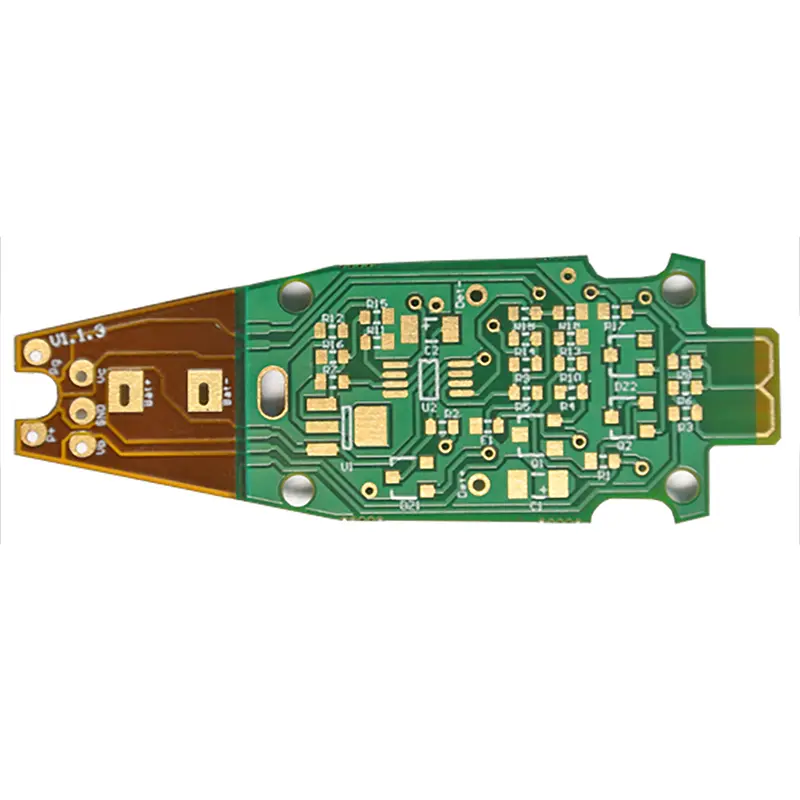

CPF Rígido-Flex

Rígido-Flex FR-4

FR-4 PCB HDI

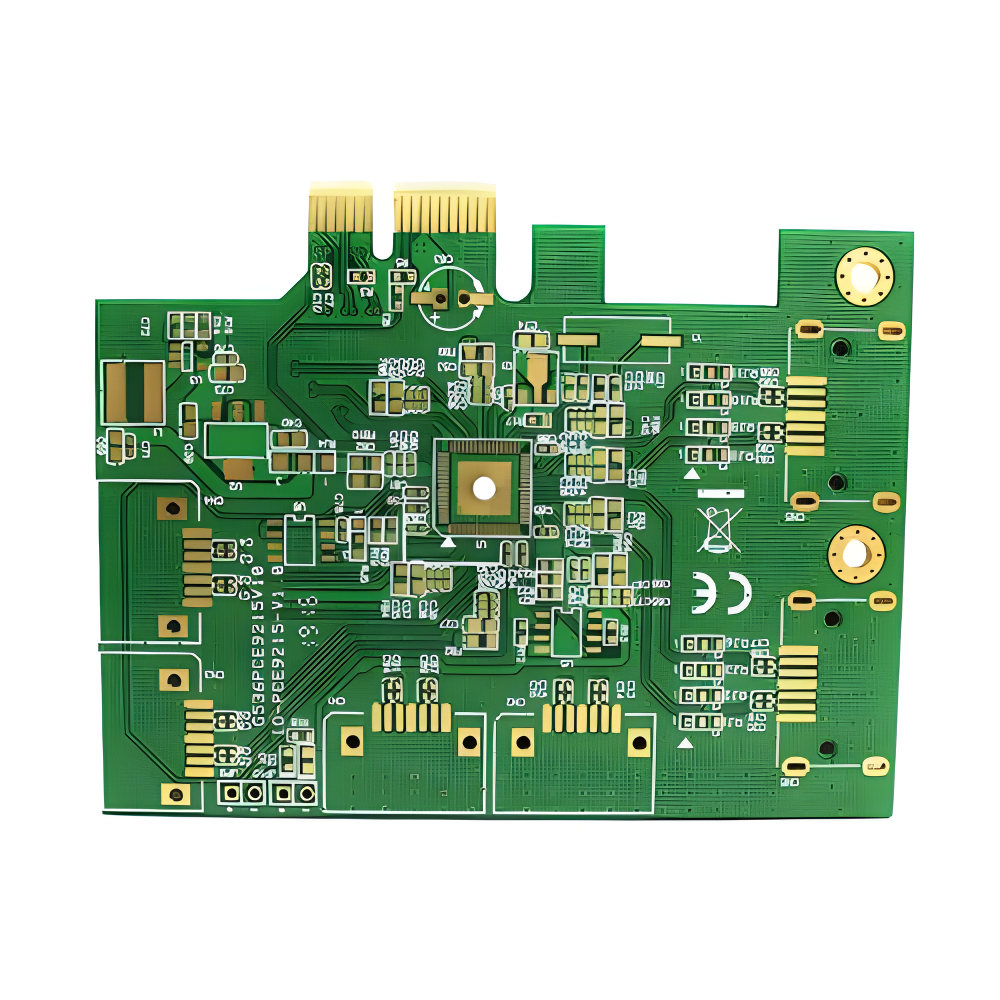

PCB HDI Placa de alta frequência Rogers

Placa de alta frequência Rogers Placa de alta frequência PTFE Teflon

Placa de alta frequência PTFE Teflon Alumínio

Alumínio Núcleo de Cobre

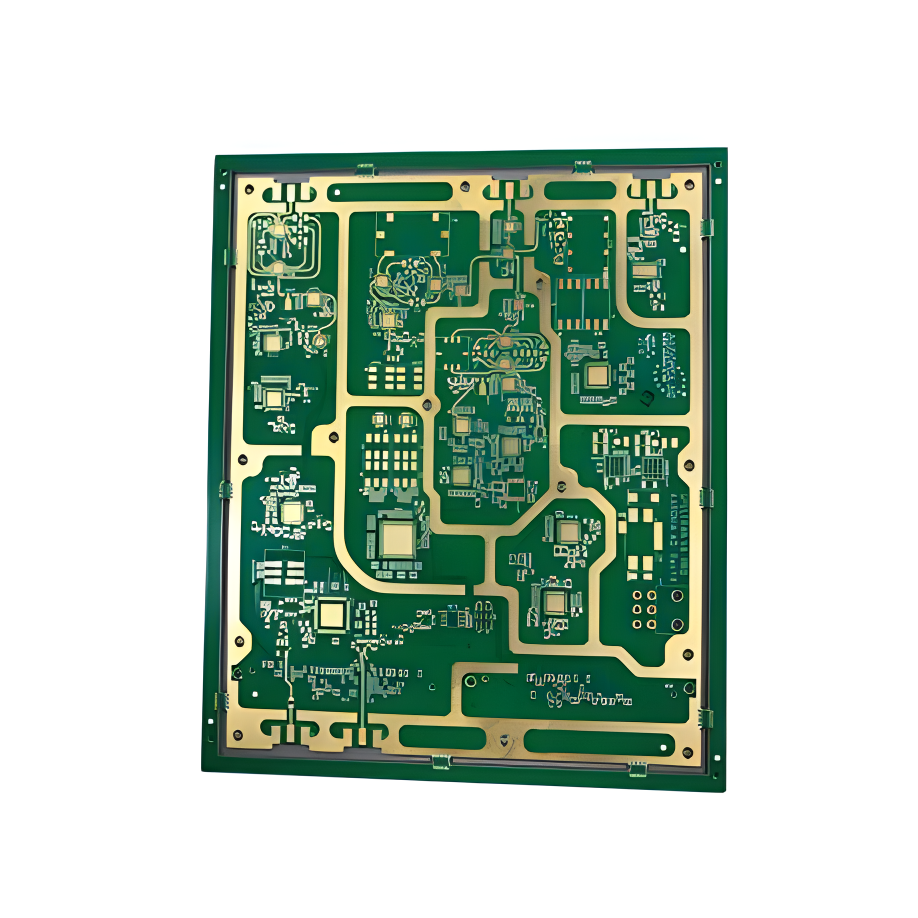

Núcleo de Cobre Montagem de PCB

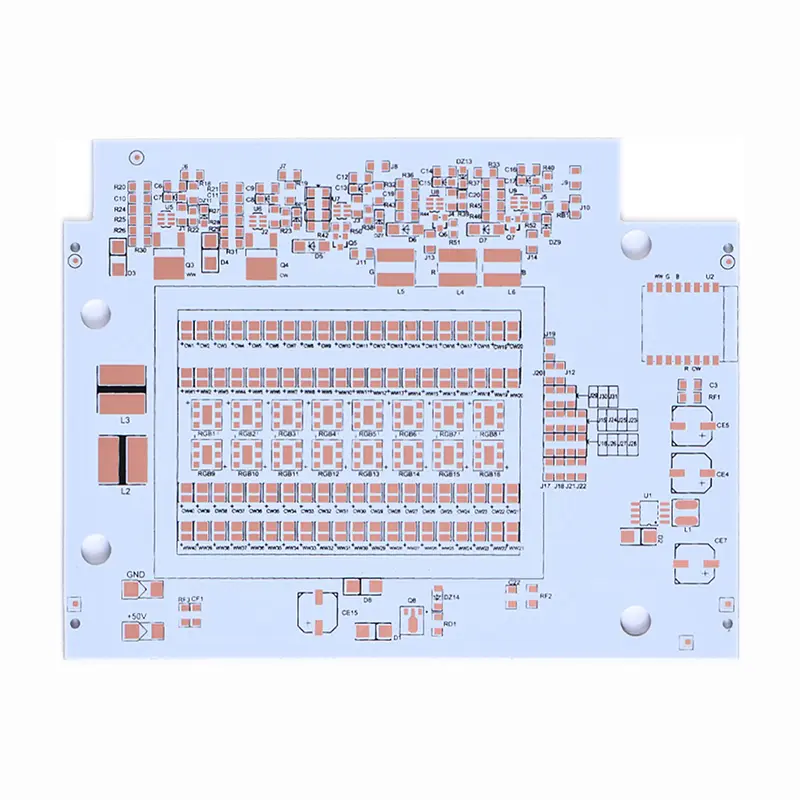

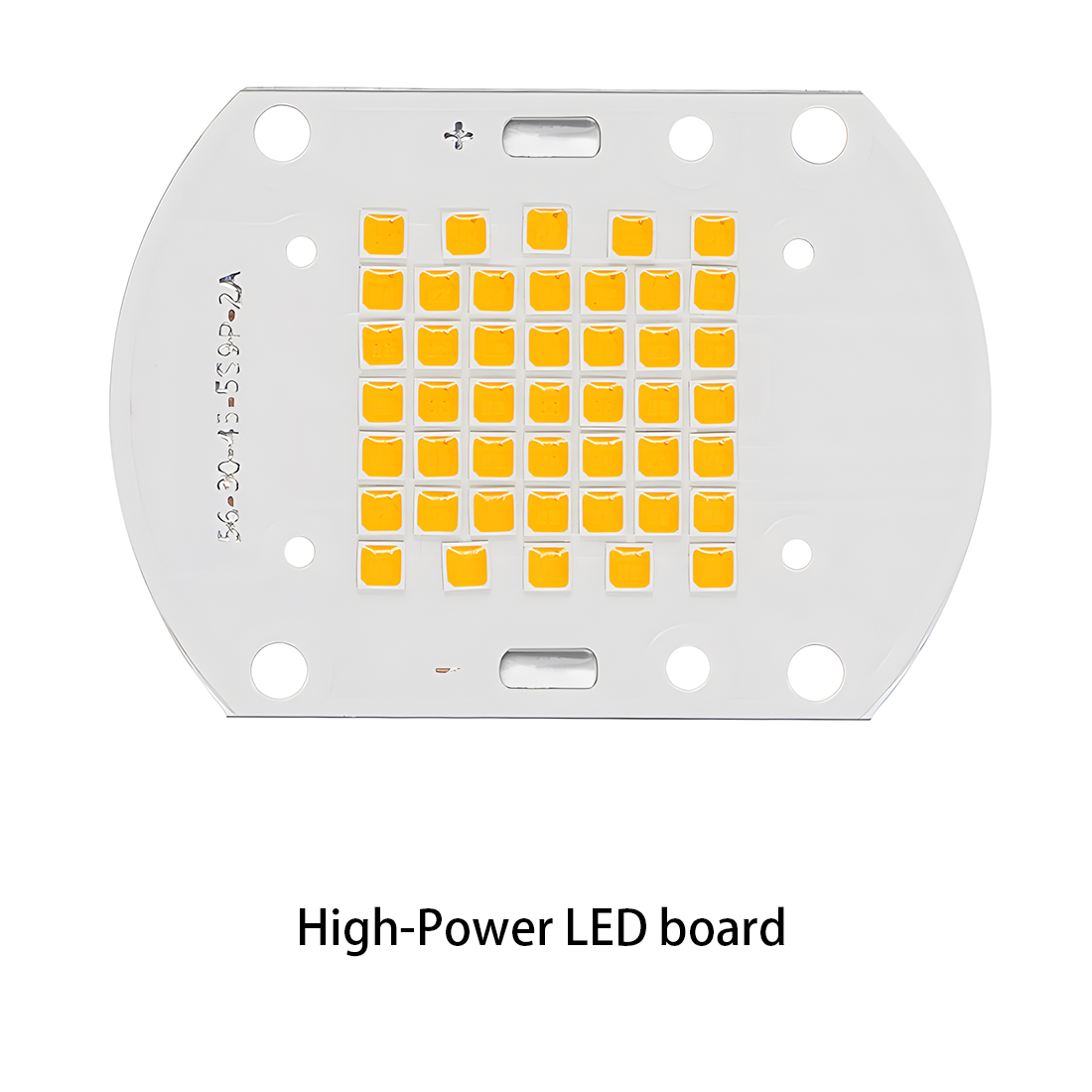

Montagem de PCB Luz LED PCBA

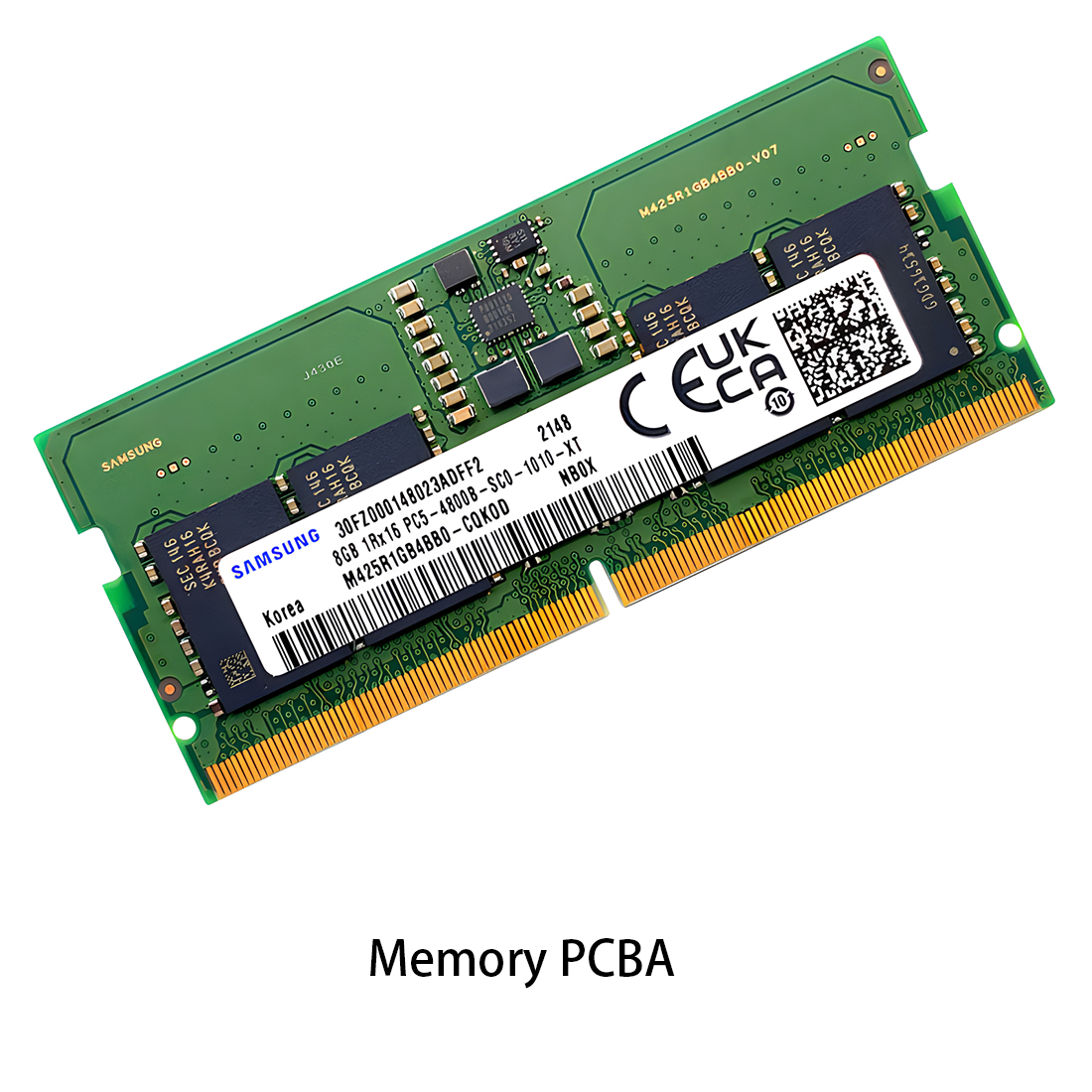

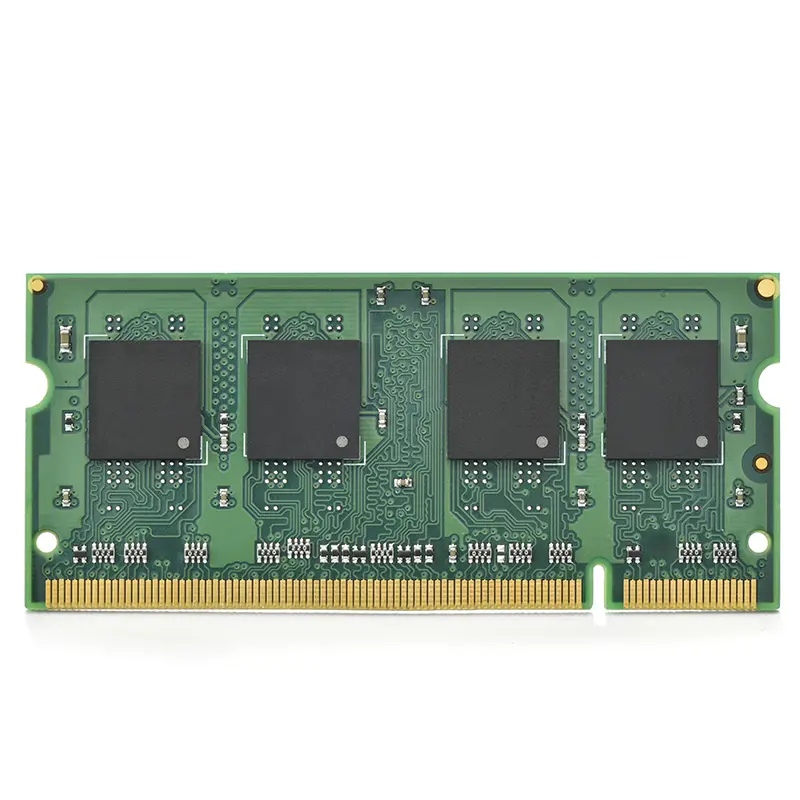

Luz LED PCBA Memória PCBA

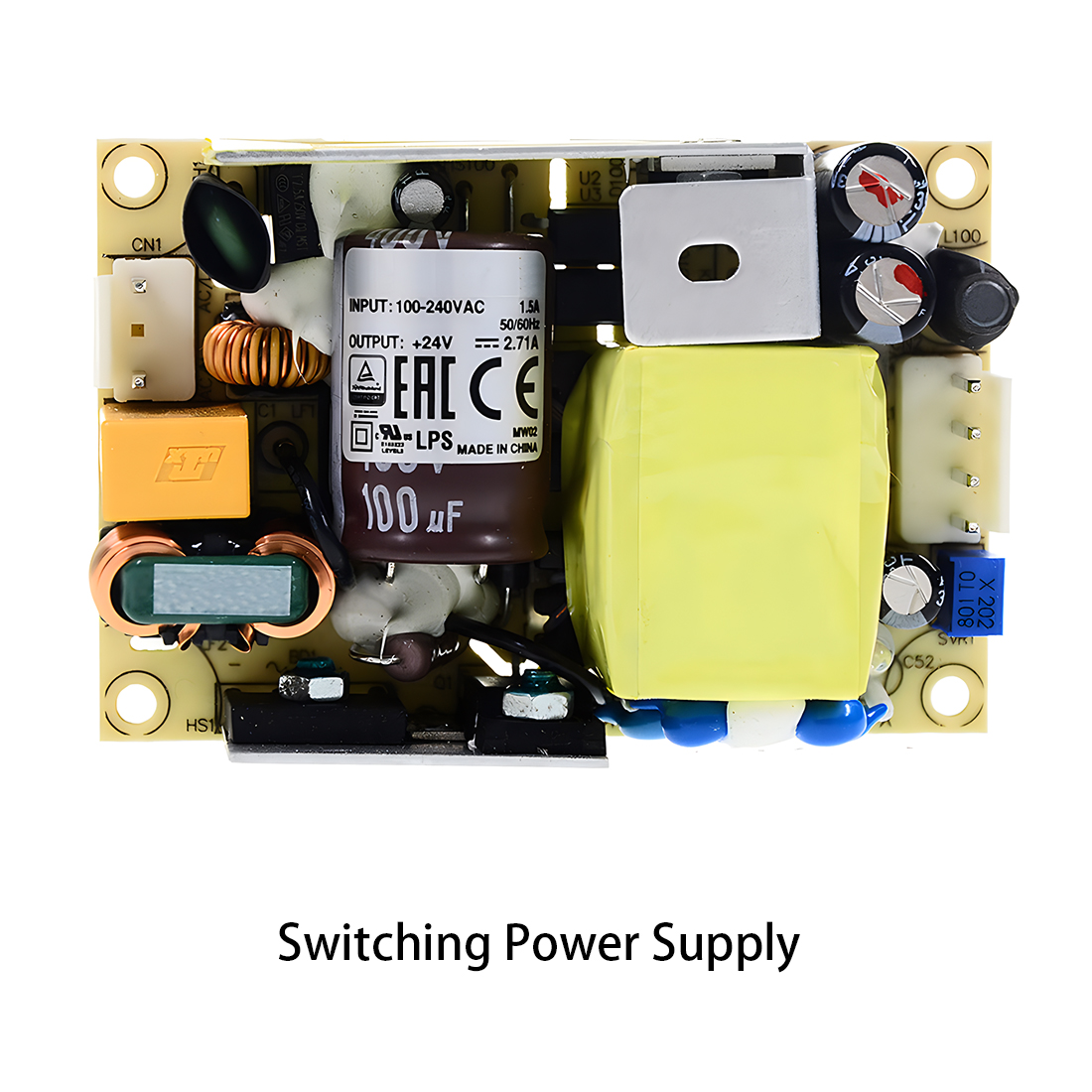

Memória PCBA Fonte de alimentação PCBA

Fonte de alimentação PCBA Nova Energia PCBA

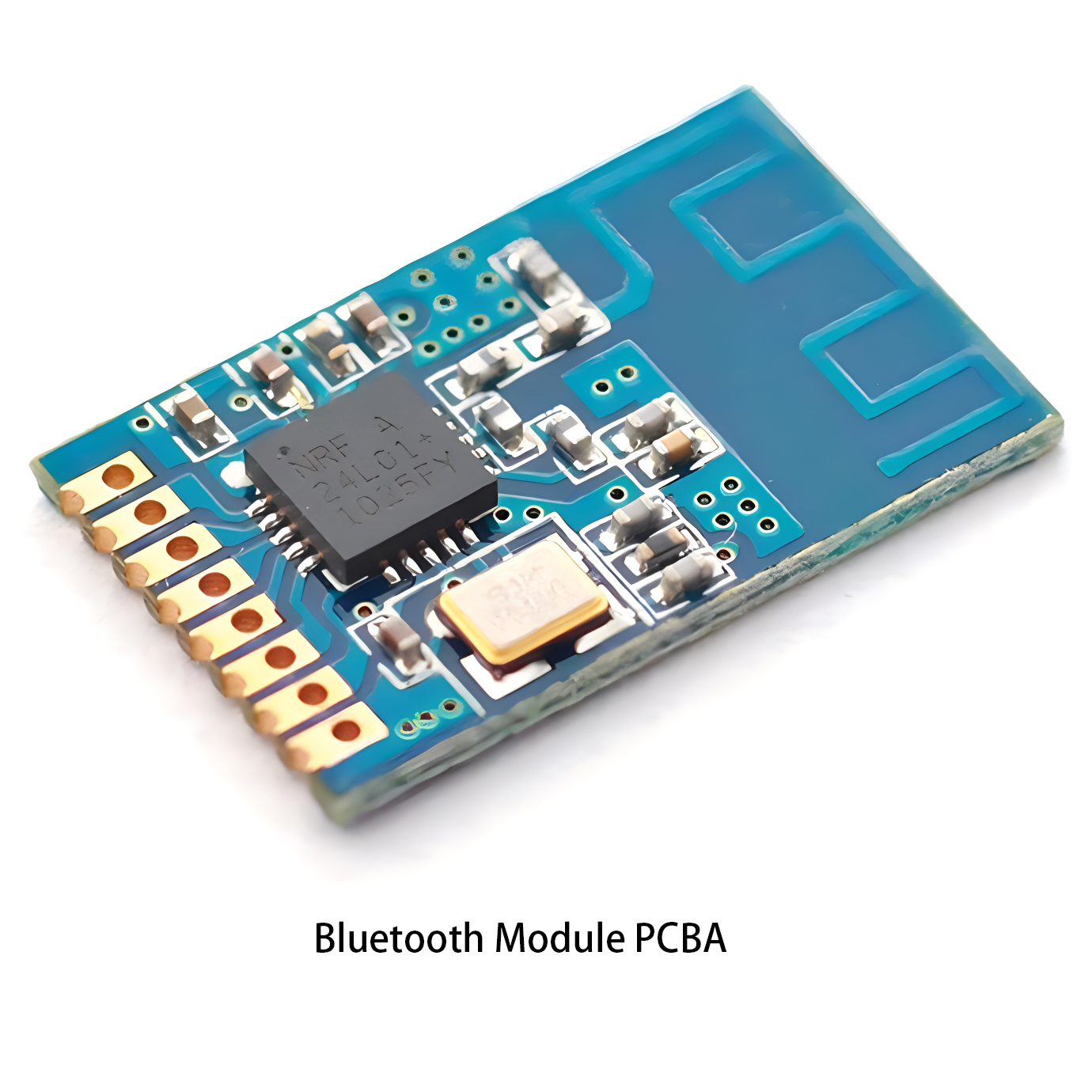

Nova Energia PCBA Comunicação PCBA

Comunicação PCBA Controle Industrial PCBA

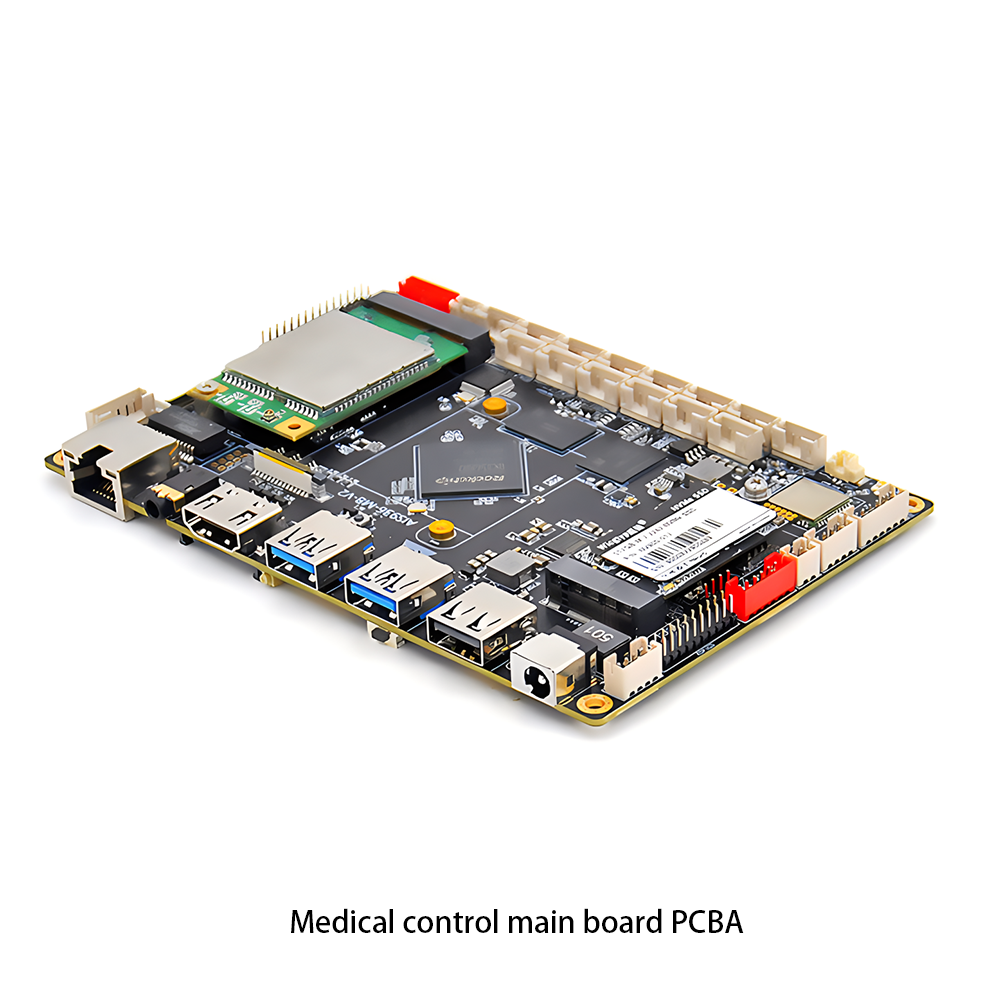

Controle Industrial PCBA Equipamento Médico PCBA

Equipamento Médico PCBA Serviço de teste PCBA

Serviço de teste PCBA Solicitação de Certificação

Solicitação de Certificação Solicitação de certificação RoHS

Solicitação de certificação RoHS Solicitação de certificação REACH

Solicitação de certificação REACH Solicitação de certificação CE

Solicitação de certificação CE Solicitação de certificação FCC

Solicitação de certificação FCC Solicitação de certificação CQC

Solicitação de certificação CQC Solicitação de certificação UL

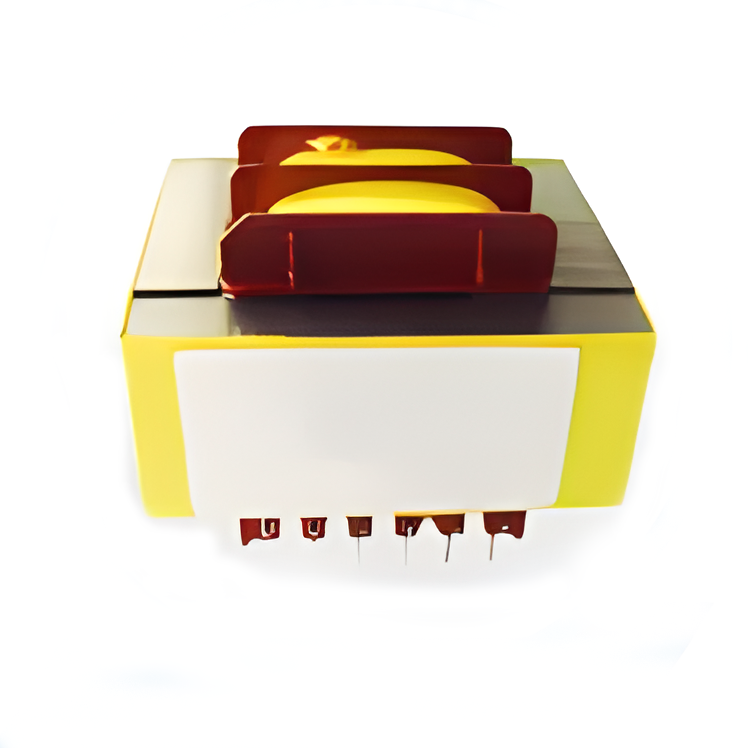

Solicitação de certificação UL Transformadores

Transformadores Transformadores de alta frequência

Transformadores de alta frequência Transformadores de baixa frequência

Transformadores de baixa frequência Transformadores de alta potência

Transformadores de alta potência Transformadores de Conversão

Transformadores de Conversão Transformadores Selados

Transformadores Selados Transformadores de Anel

Transformadores de Anel Indutores

Indutores Fios, cabos personalizados

Fios, cabos personalizados fios-cabos

fios-cabos