Związek między profilem temperaturowym pieca rozpływowego SMT a przyczynami spawania pastą lutowniczą

I. Wstęp

W dziedzinie produkcji elektroniki piec rozpływowy jest kluczowym elementem sprzętu używanego do lutowania elementów elektronicznych na płytkach drukowanych. Profil temperaturowy, który obrazuje zmianę temperatury wewnątrz pieca rozpływowego w czasie, ma decydujący wpływ na jakość lutowania. W tym artykule omówiono proces zmian profilu temperatury pieca rozpływowego i poprzez dogłębną analizę każdego etapu pomoże czytelnikom w lepszym zrozumieniu i kontrolowaniu procesu spawania.

II. Przegląd profilu temperatury pieca rozpływowego

Profil temperatury pieca rozpływowego składa się zazwyczaj z czterech głównych etapów: podgrzewania wstępnego, namaczania, rozpływu i schładzania. Każdy etap ma określone wymagania dotyczące temperatury i czasu, aby zapewnić jakość lutowania. Poniżej opiszemy proces zmian tych czterech etapów, jeden po drugim.

III. Stopień rozgrzania

Etap podgrzewania wstępnego jest początkową fazą profilu temperaturowego pieca rozpływowego i stanowi podstawę procesu spawania. Na tym etapie płytka drukowana stopniowo wchodzi do pieca rozpływowego, a temperatura zaczyna powoli rosnąć.

-

Wstępne ogrzewanie

Po wejściu płytki drukowanej do piekarnika rozpływowego najpierw styka się ona z początkową strefą grzania wewnątrz piekarnika. Temperatura jest tu zwykle niższa, co ma na celu stopniowe przyzwyczajenie płytki drukowanej i jej komponentów do środowiska o wysokiej temperaturze, zapobiegając uszkodzeniu komponentów przez nagłe zmiany temperatury. W tym momencie profil temperatury wykazuje stopniową tendencję wzrostową, przy stosunkowo powolnym tempie wzrostu temperatury. -

Odparowanie wilgoci

Wraz ze stopniowym wzrostem temperatury wilgoć na płytce drukowanej zaczyna parować. Jest to niezbędny proces, ponieważ wilgoć może szybko się rozszerzać i wytwarzać ciśnienie pary w wysokich temperaturach, co może potencjalnie uszkodzić komponenty. Dlatego etap podgrzewania wymaga wystarczającej ilości czasu, aby zapewnić całkowite odparowanie wilgoci. Na tym etapie nachylenie profilu temperatury może nieznacznie wzrosnąć, ponieważ do przyspieszenia odparowania wilgoci potrzeba więcej ciepła. -

Ulatnianie się rozpuszczalnika

Oprócz wilgoci topnik na płytce drukowanej zawiera również pewne składniki rozpuszczalnika. W późniejszym etapie podgrzewania, wraz ze wzrostem temperatury, rozpuszczalniki te również zaczynają ulatniać się. Podstawową rolą topnika jest wspomaganie lutowia w lepszym zwilżaniu i płynięciu podczas procesu spawania. Dlatego podczas ulatniania się rozpuszczalnika należy zadbać o to, aby składniki aktywne topnika nie zostały nadmiernie zużyte, aby zapewnić jakość spawania. W tym czasie nachylenie profilu temperatury może wzrosnąć, aby zapewnić wystarczającą ilość ciepła do przyspieszenia ulatniania się rozpuszczalnika.

IV. Etap namaczania

Etap wygrzewania jest jednym z kluczowych etapów profilu temperaturowego pieca rozpływowego, decydującym o jakości zgrzewania. Na tym etapie płytka drukowana pozostaje przez pewien czas w stałej temperaturze, aby lutowie całkowicie się stopiło i utworzyło trwałe połączenie z komponentami.

-

Topienie lutu

Kiedy temperatura osiągnie temperaturę topnienia lutowia, lutowie zaczyna się topić. Jest to istotny proces, ponieważ decyduje o powstaniu i wytrzymałości punktów zgrzewania. We wczesnym etapie fazy namaczania nachylenie profilu temperatury może się zmniejszyć lub pozostać stabilne, aby zapewnić stopniowe topienie lutu w stałej temperaturze. -

Zwilżanie i dyfuzja

W miarę topienia lutowie zaczyna zwilżać się i dyfundować na styki elementów oraz pola lutownicze na płytce drukowanej. Proces ten wymaga wystarczającej ilości czasu, aby lutowie całkowicie rozpłynęło się i wypełniło wszystkie szczeliny. W środkowym i późniejszym etapie fazy namaczania nachylenie profilu temperatury może pozostać stabilne lub nieznacznie wzrosnąć, aby zapewnić dalsze zwilżanie i dyfuzję lutowia w stałej temperaturze. -

Usuwanie warstwy tlenku

Podczas procesu spawania warstwy tlenków na stykach podzespołów i polach lutowniczych płytek drukowanych mogą niekorzystnie wpływać na jakość spawania. Dlatego w późniejszym etapie fazy namaczania należy zadbać o to, aby lut był w stanie odpowiednio usunąć te warstwy tlenków. Zwykle osiąga się to poprzez dodanie środków redukujących (takich jak aktywny wodór). Na tym etapie nachylenie profilu temperatury może pozostać stabilne lub nieznacznie się zmniejszyć, aby zapewnić pełne działanie środka redukującego.

IV. Faza utrzymywania ciepła

Faza zatrzymywania ciepła jest jednym z krytycznych etapów profilu temperatury pieca rozpływowego, decydującym o jakości zgrzeiny. Podczas tej fazy płytkę drukowaną utrzymuje się w stałej temperaturze przez pewien czas, aby zapewnić całkowite stopienie lutu i utworzenie bezpiecznego połączenia z komponentami.

-

Topienie lutu

Kiedy temperatura osiągnie temperaturę topnienia lutowia, lutowie zaczyna się topić. Jest to istotny proces, ponieważ decyduje o powstaniu i wytrzymałości punktów zgrzewania. Na wczesnym etapie fazy zatrzymywania ciepła nachylenie profilu temperatury pieca może się zmniejszyć lub pozostać stabilne, aby zapewnić stopniowe topienie lutu w stałej temperaturze. -

Zwilżanie i rozprzestrzenianie się

W miarę topienia lutowie zaczyna zwilżać się i rozprzestrzeniać na styki elementów oraz podkładki na płytce drukowanej. Proces ten wymaga wystarczającej ilości czasu, aby lutowie całkowicie rozpłynęło się i wypełniło wszystkie szczeliny. W środkowym i późniejszym etapie fazy zatrzymywania ciepła nachylenie profilu temperatury pieca może pozostać niezmienione lub nieznacznie wzrosnąć, aby zapewnić dalsze zwilżanie i rozprzestrzenianie się lutu w stałej temperaturze. -

Usuwanie warstwy tlenku

Podczas procesu spawania warstwy tlenku na stykach elementów i podkładkach płytki drukowanej mogą niekorzystnie wpływać na jakość spawania. Dlatego w późniejszym etapie fazy zatrzymywania ciepła należy zadbać o to, aby lut był w stanie odpowiednio usunąć te warstwy tlenków. Zwykle osiąga się to poprzez dodanie środków redukujących (takich jak aktywny wodór). Na tym etapie nachylenie profilu temperatury pieca może pozostać stabilne lub nieznacznie się zmniejszyć, aby zapewnić pełne działanie środka redukującego.

V. Faza ponownego przepływu

Faza rozpływu to kolejny krytyczny etap profilu temperatury pieca rozpływowego, określający ostateczny kształt i jakość punktów zgrzewania. W tej fazie temperatura osiąga swój szczyt i zaczyna stopniowo spadać, a lut zaczyna krzepnąć i tworzyć bezpieczne połączenie.

-

Szczyt temperatury

We wczesnym etapie fazy rozpływu temperatura osiąga swój szczyt. Jest to najwyższy punkt temperatury podczas procesu spawania i kluczowy moment całkowitego stopienia lutu. W tym czasie nachylenie profilu temperatury piekarnika może gwałtownie wzrosnąć, aż do osiągnięcia temperatury szczytowej. Następnie, w miarę stopniowego przenoszenia ciepła z płytki drukowanej do innych części komory pieca (takich jak ściany i dno pieca), temperatura zaczyna stopniowo spadać. -

Zestalanie lutu

Wraz ze spadkiem temperatury lut zaczyna stopniowo krzepnąć. Jest to ważny proces, ponieważ decyduje o ostatecznym kształcie i wytrzymałości połączeń punktów zgrzewania. W środkowej i późniejszej fazie fazy rozpływu nachylenie profilu temperatury pieca może stopniowo zmniejszać się lub pozostać stabilne, aby zapewnić stopniowe zestalanie się lutu w stałej temperaturze. Na tym etapie należy unikać zbyt szybkiego chłodzenia, aby zapobiec defektom spawalniczym, takim jak lutowanie na zimno i pęknięcia.

VI. Faza chłodzenia

Faza chłodzenia jest ostatnim etapem profilu temperatury pieca rozpływowego i zakończeniem procesu zgrzewania. Podczas tej fazy płytka drukowana stopniowo opuszcza środowisko o wysokiej temperaturze i naturalnie schładza się do temperatury pokojowej.

-

Naturalne chłodzenie

W początkowej fazie fazy chłodzenia płytka drukowana ma nadal stosunkowo wysoką temperaturę, co wymaga stopniowego obniżania temperatury, aby zapobiec uszkodzeniu podzespołów lub odkształceniu płytki. W tym czasie nachylenie profilu temperatury piekarnika może stopniowo się zmniejszać, aby zapewnić wystarczający czas chłodzenia, aby płytka drukowana stopniowo ostygła do temperatury pokojowej. -

Rozpraszanie ciepła resztkowego

Gdy płytka drukowana stopniowo schładza się do temperatury pokojowej, ciepło resztkowe znajdujące się w niej również zaczyna się rozpraszać. Jest to powolny proces, który wymaga wystarczającej ilości czasu, aby zapewnić całkowite schłodzenie płytki drukowanej do temperatury pokojowej, aby uniknąć problemów w późniejszej obróbce, takich jak deformacja spowodowana naprężeniami termicznymi. Na tym etapie nachylenie profilu temperatury piekarnika może pozostać stabilne lub nieznacznie się zmniejszyć, aby zapewnić wystarczający czas chłodzenia, aby płytka drukowana mogła całkowicie ostygnąć do temperatury pokojowej.

VII. Korelacja między zasadą spawania pastą lutowniczą a profilem temperatury pieca rozpływowego

Zasada spawania pastą lutowniczą polega na nałożeniu pasty lutowniczej na płytkę drukowaną i stopieniu lutu w wysokich temperaturach, tworząc z powierzchnią łączonych urządzeń związek stopowy, tworzący bezpieczne połączenie podczas procesu chłodzenia. Zmiany profilu temperaturowego pieca rozpływowego wpływają bezpośrednio na efektywność spawania pastą lutowniczą.

-

Po pierwsze, podczas faz podgrzewania wstępnego i zatrzymywania ciepła, nachylenie profilu temperatury pieca kontroluje szybkość parowania rozpuszczalników z pasty lutowniczej i stopień stopienia lutowia. Właściwe podgrzewanie wstępne i utrzymywanie ciepła zapewniają, że lut całkowicie się stopi i utworzy dobre połączenie z podkładkami i pinami komponentów. Niewystarczające podgrzanie lub zatrzymanie ciepła może skutkować niecałkowitym stopieniem lub nierównomiernym przepływem lutowia, co prowadzi do obniżenia jakości spawania.

-

Po drugie, w fazie rozpływu nachylenie profilu temperatury pieca określa prędkość topienia i płynięcia lutowia. Zbyt strome nachylenie powodujące szybki wzrost temperatury może spowodować zbyt szybkie stopienie lutu i powstawanie rozprysków. I odwrotnie, zbyt płytkie nachylenie, które prowadzi do powolnego wzrostu temperatury, może uniemożliwić całkowite stopienie lutowia lub jego równomierny przepływ. Dlatego precyzyjna kontrola temperatury i czasu podczas fazy rozpływu ma kluczowe znaczenie dla zapewnienia jakości spawania.

-

Wreszcie, podczas fazy chłodzenia, nachylenie profilu temperatury pieca wpływa na prędkość krzepnięcia i jakość spawania połączeń lutowanych. Odpowiednia szybkość chłodzenia zapewnia szybkie krzepnięcie i pewne połączenie złączy lutowanych. Zbyt szybkie chłodzenie może prowadzić do uszkodzeń, takich jak pęknięcia lub deformacje połączeń lutowanych. Dlatego istotne jest rozsądne kontrolowanie temperatury i czasu w fazie chłodzenia, aby poprawić jakość spawania.

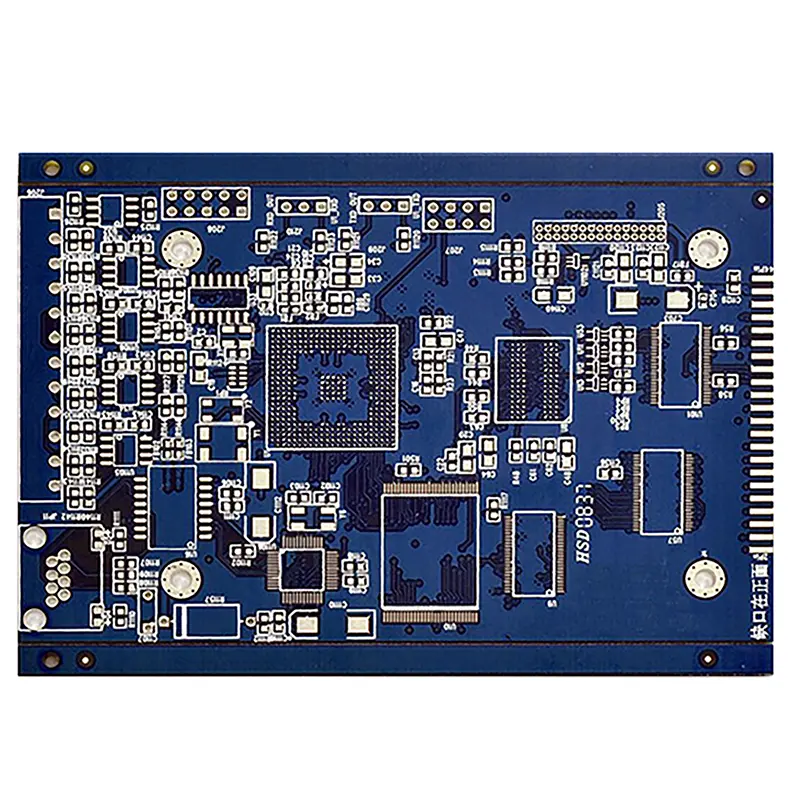

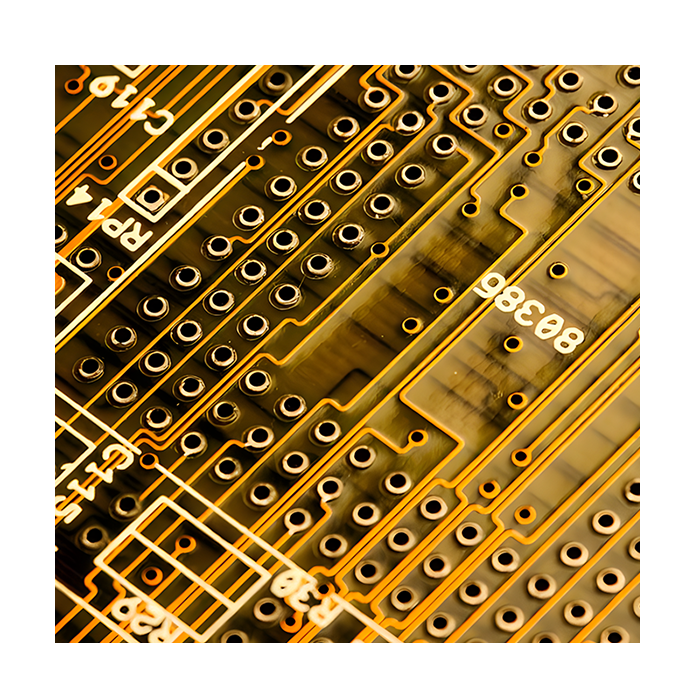

PCB

PCB FPC

FPC Sztywny Flex

Sztywny Flex FR-4

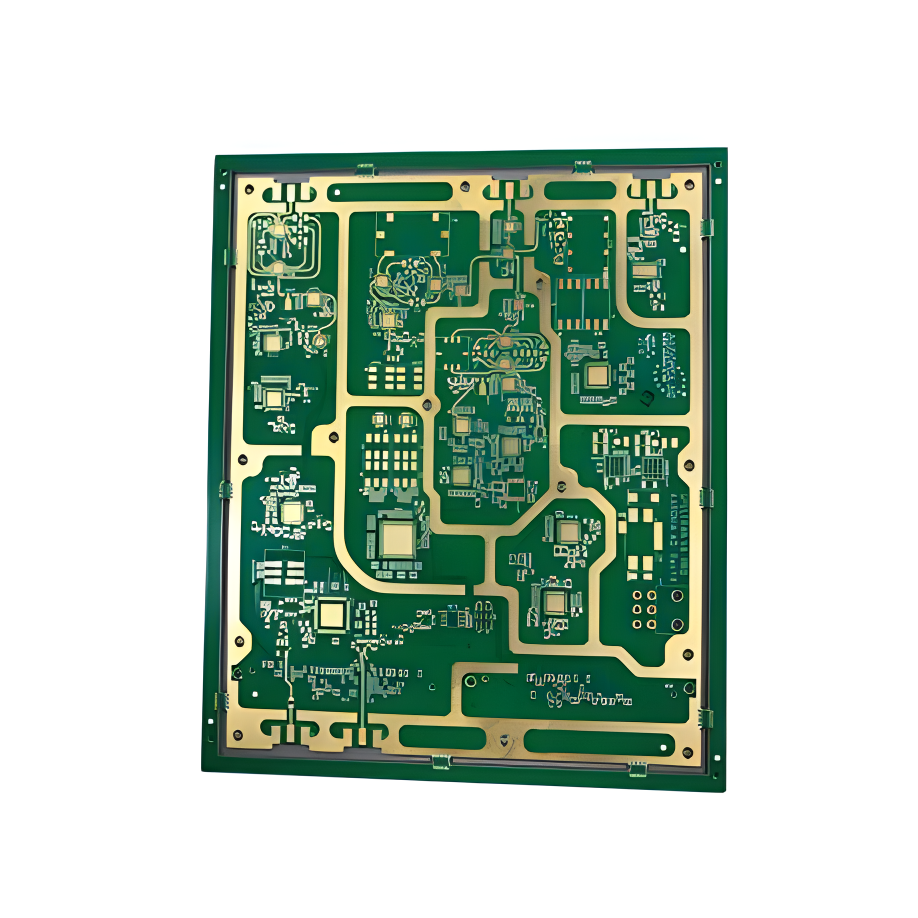

FR-4 Płytka HDI

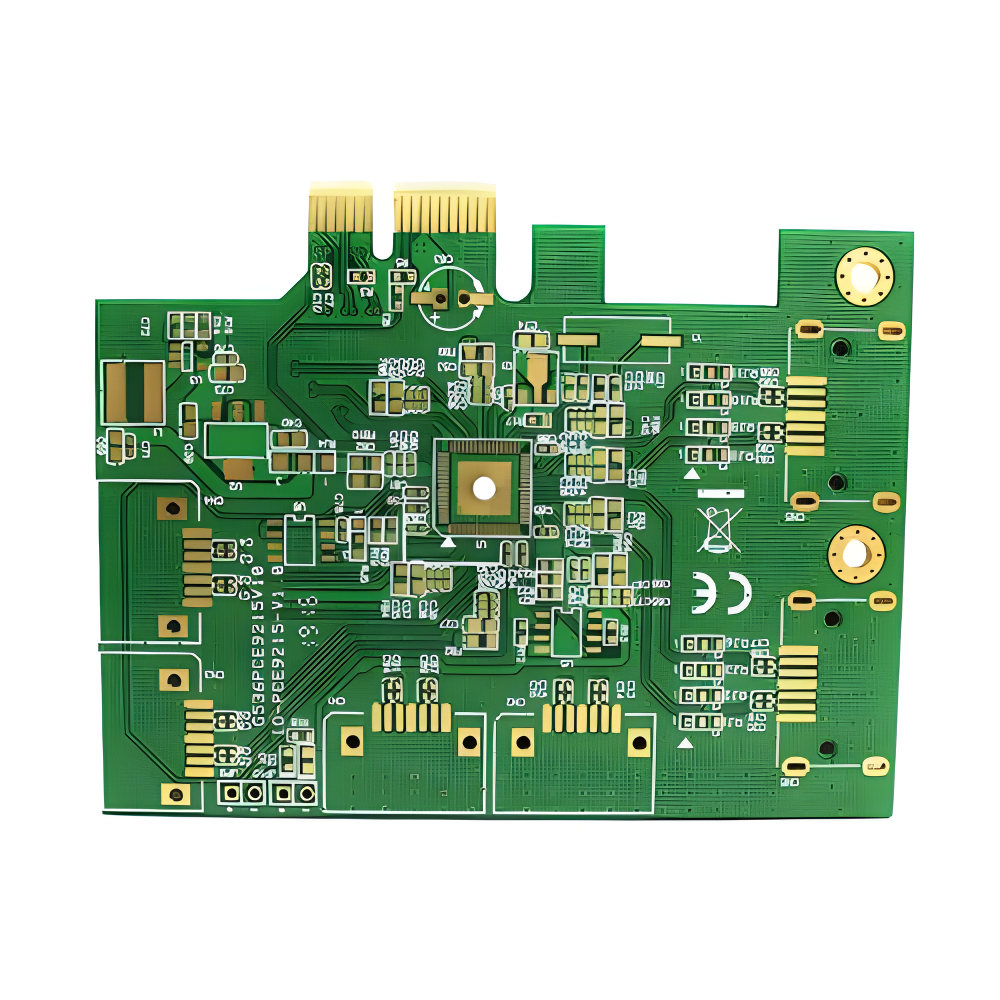

Płytka HDI Płytka wysokiej częstotliwości Rogersa

Płytka wysokiej częstotliwości Rogersa Płyta wysokiej częstotliwości z teflonu PTFE

Płyta wysokiej częstotliwości z teflonu PTFE Aluminium

Aluminium Miedziany rdzeń

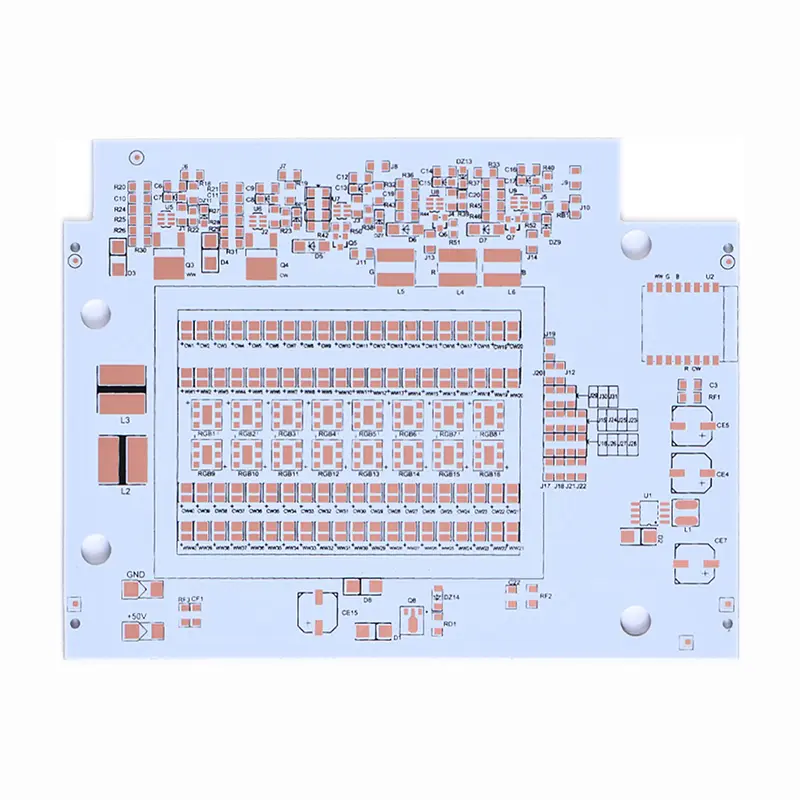

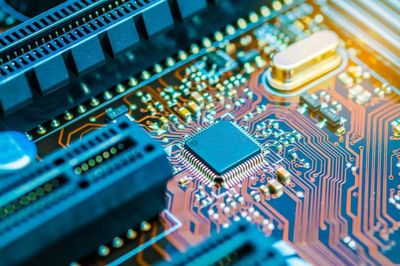

Miedziany rdzeń Montaż PCB

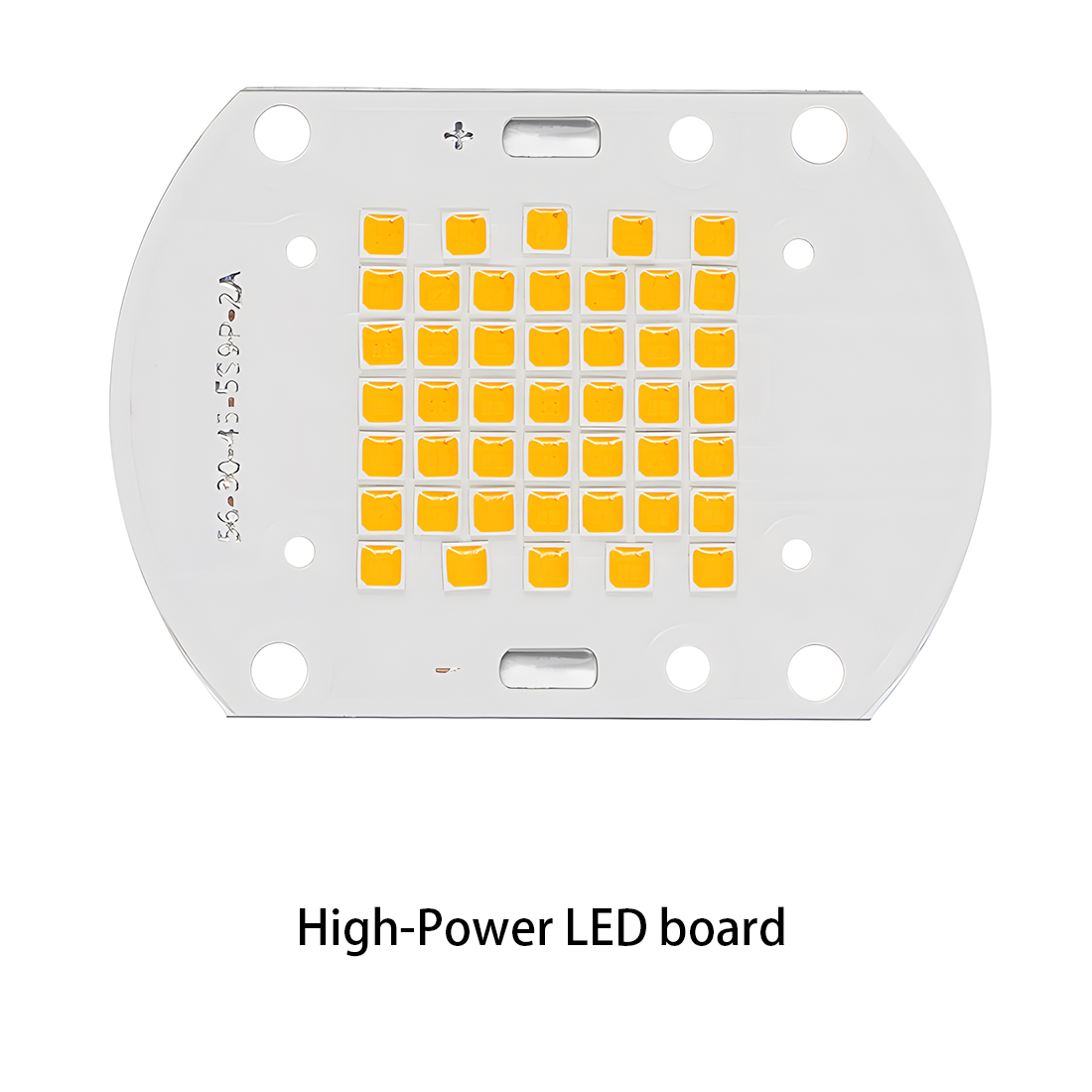

Montaż PCB Światło LED PCBA

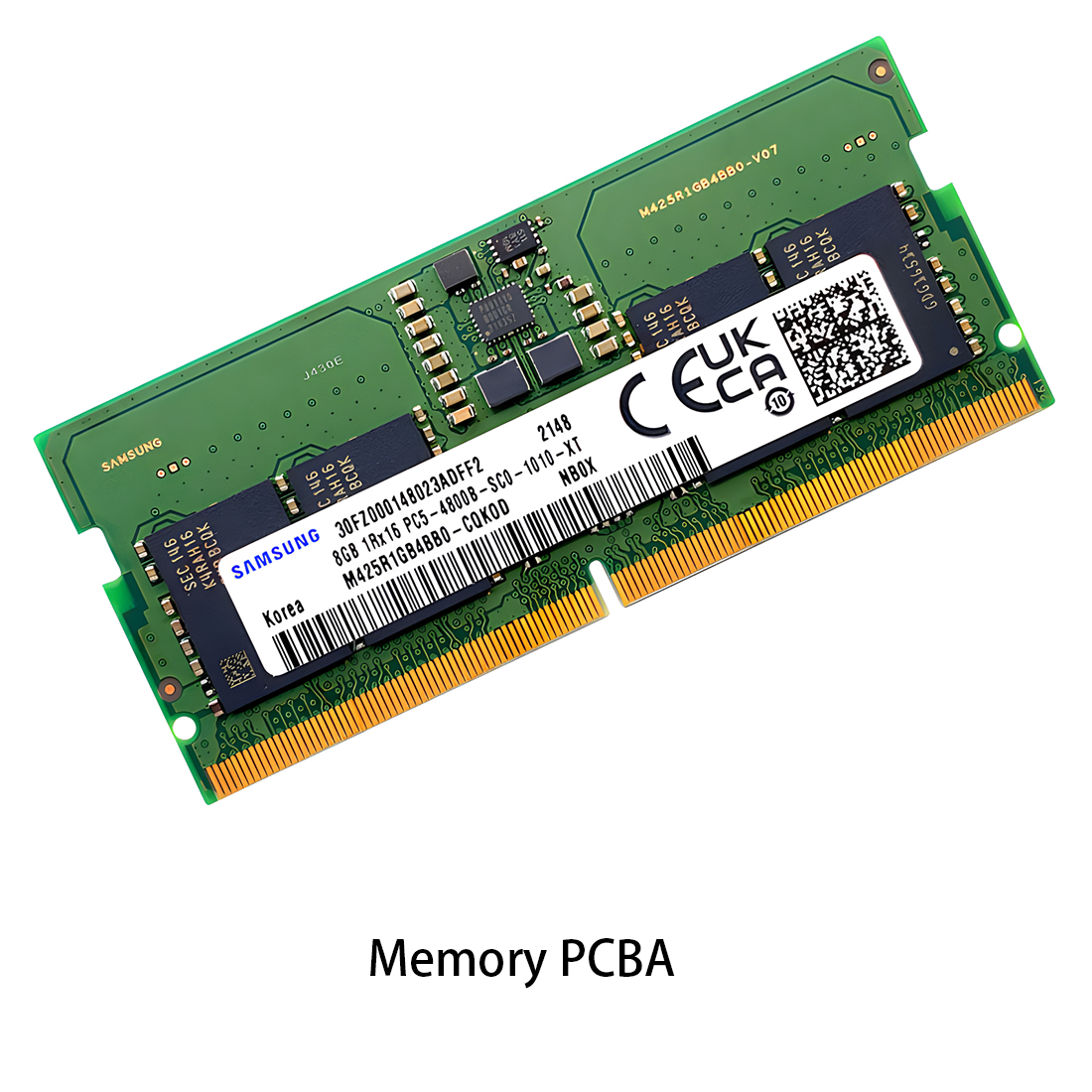

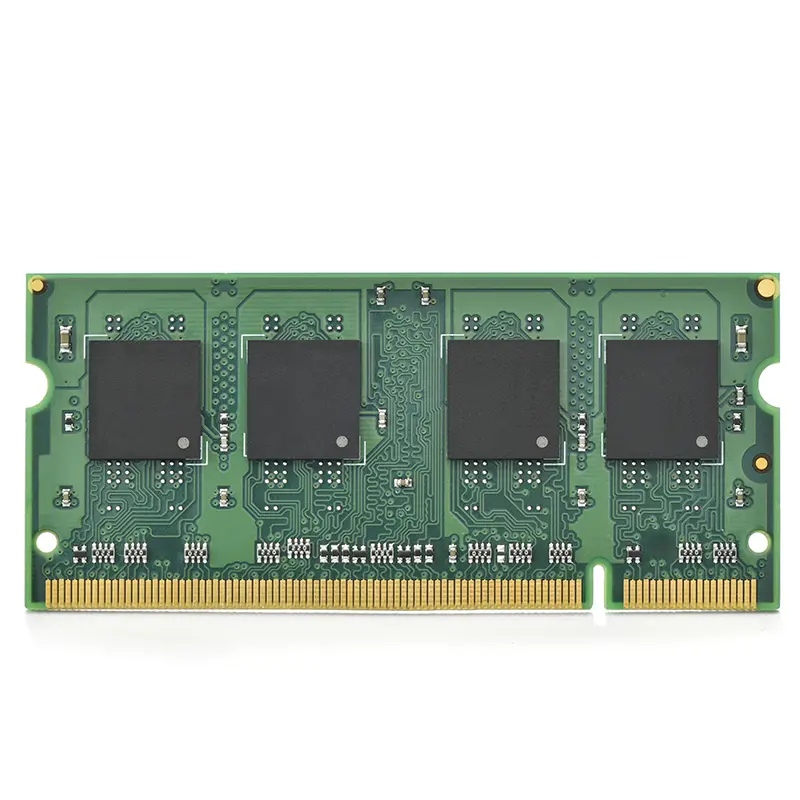

Światło LED PCBA PCBA pamięci

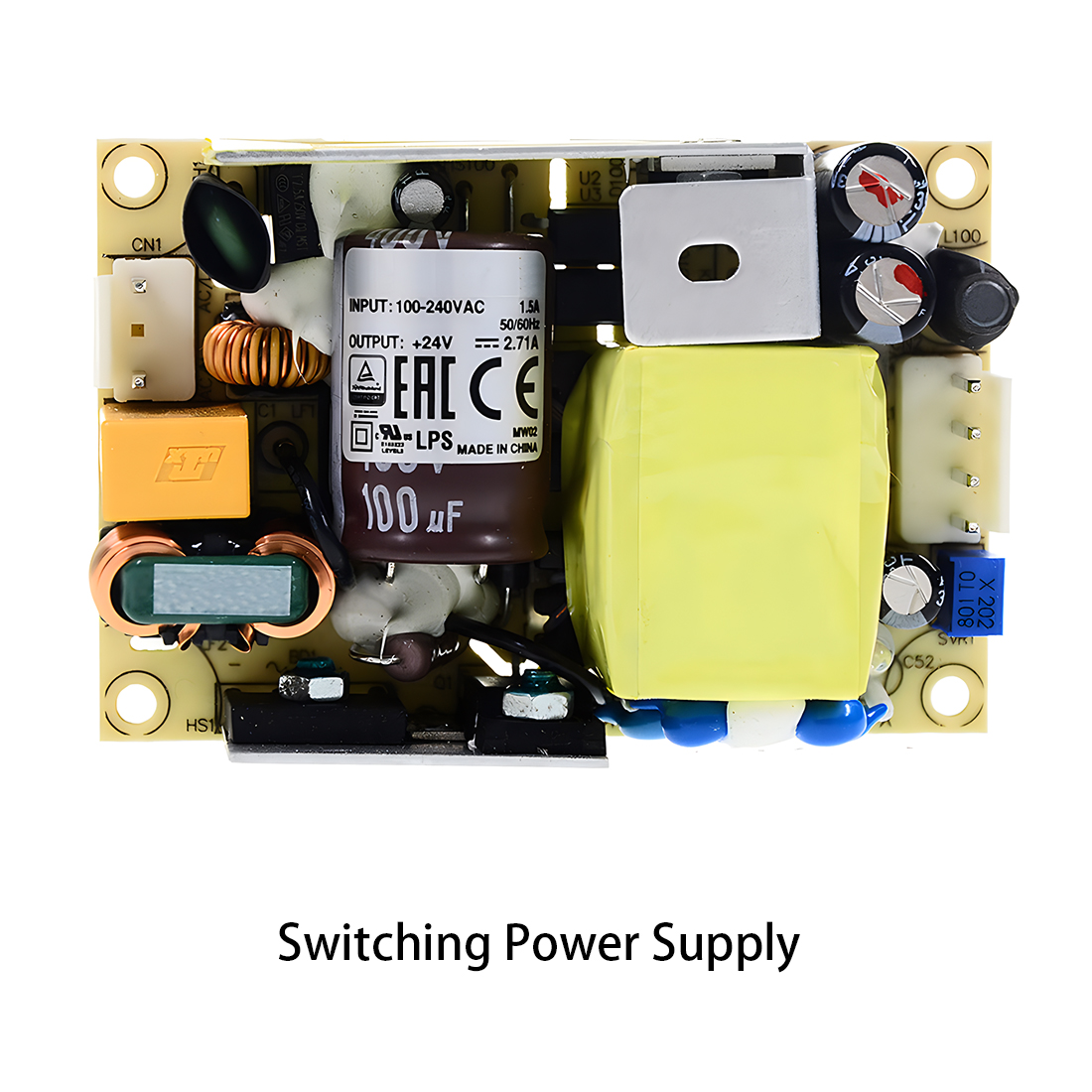

PCBA pamięci PCBA zasilacza

PCBA zasilacza PCBA nowej energii

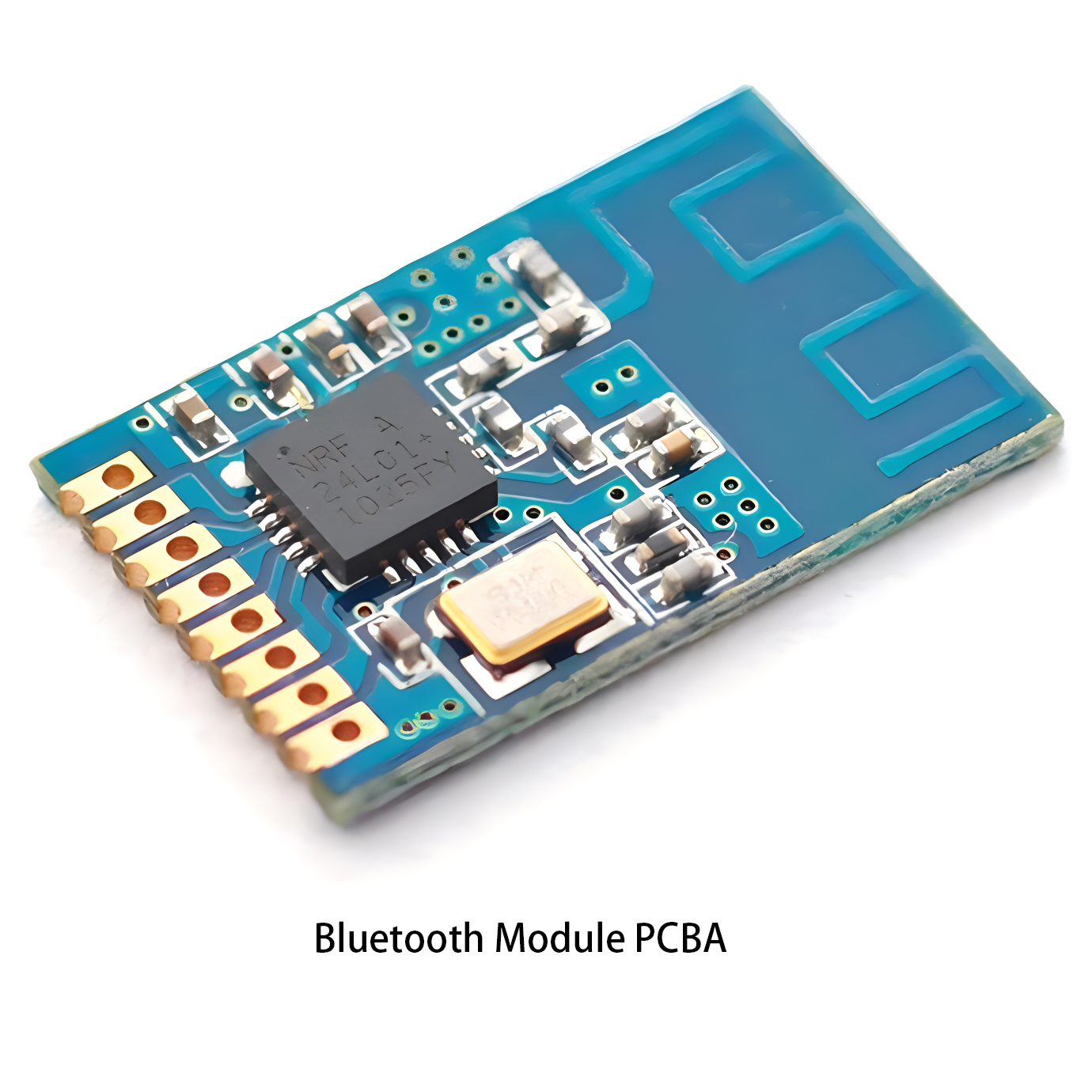

PCBA nowej energii Komunikacja PCBA

Komunikacja PCBA Sterowanie przemysłowe PCBA

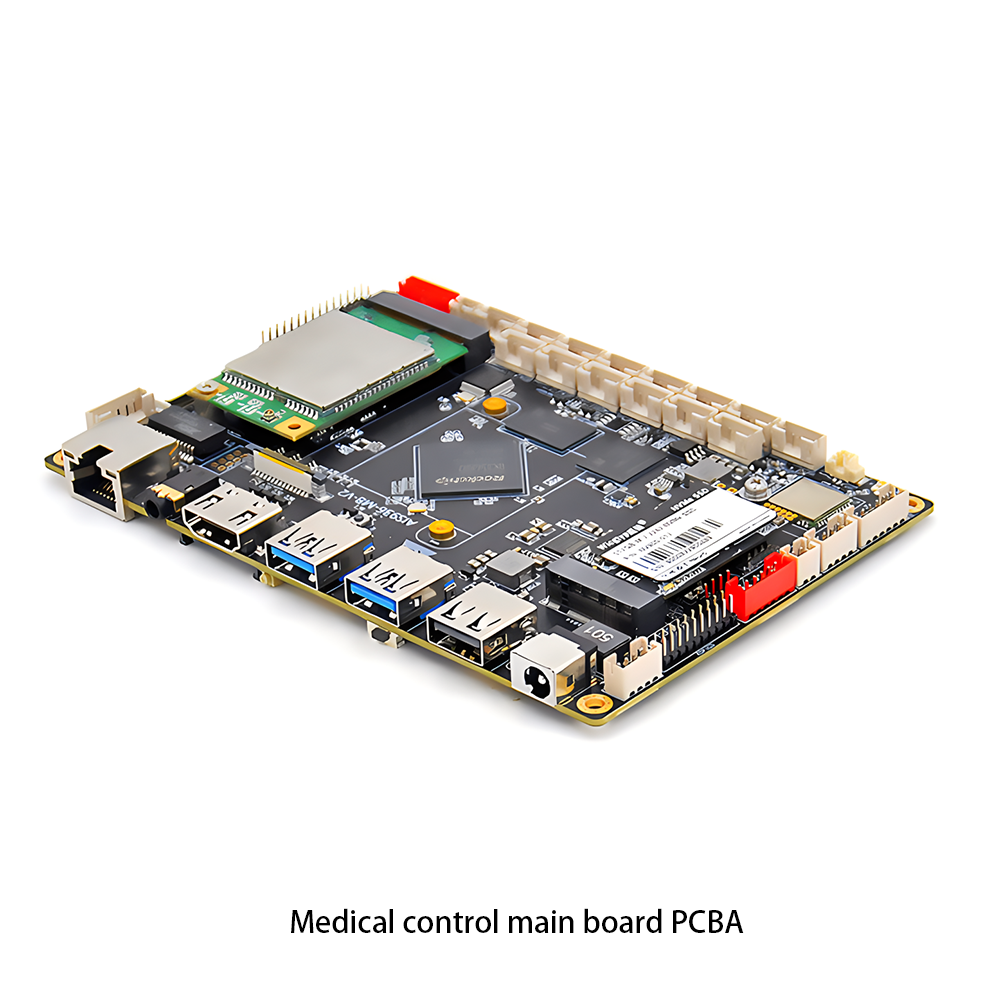

Sterowanie przemysłowe PCBA Sprzęt medyczny PCBA

Sprzęt medyczny PCBA Usługa testowania PCBA

Usługa testowania PCBA Wniosek o certyfikację

Wniosek o certyfikację Wniosek o wydanie certyfikatu RoHS

Wniosek o wydanie certyfikatu RoHS Wniosek o certyfikację REACH

Wniosek o certyfikację REACH Wniosek o certyfikat CE

Wniosek o certyfikat CE Wniosek o certyfikat FCC

Wniosek o certyfikat FCC Wniosek o certyfikację CQC

Wniosek o certyfikację CQC Wniosek o certyfikat UL

Wniosek o certyfikat UL Transformatory

Transformatory Transformatory wysokiej częstotliwości

Transformatory wysokiej częstotliwości Transformatory niskiej częstotliwości

Transformatory niskiej częstotliwości Transformatory dużej mocy

Transformatory dużej mocy Transformatory konwersyjne

Transformatory konwersyjne Uszczelnione transformatory

Uszczelnione transformatory Transformatory pierścieniowe

Transformatory pierścieniowe Cewki indukcyjne

Cewki indukcyjne Przewody, kable dostosowane

Przewody, kable dostosowane przewody-kable

przewody-kable