Test elektryczny PCBA lub test elektryczny zespołów płytek drukowanych odnosi się do serii testów przeprowadzanych po montażu płytki drukowanej. Testy te mają na celu zapewnienie, że PCBA spełnia wymagania projektowe w zakresie łączności elektrycznej, integralności funkcjonalnej i ogólnej wydajności. Poniżej znajdują się podstawowe funkcje testów elektrycznych PCBA:

Testowanie ciągłości: Zapewnia łączność wszystkich ścieżek obwodów, sprawdzając przerwy lub zwarcia.

Testowanie funkcji komponentów: Sprawdza, czy wszystkie komponenty elektroniczne działają zgodnie z przeznaczeniem, zgodnie ze specyfikacjami projektowymi, takimi jak wartości rezystancji, wartości pojemności, spadki napięcia w kierunku przewodzenia diod itp.

Testowanie funkcji obwodu: Potwierdza normalne funkcjonowanie płytki drukowanej poprzez sygnały wejściowe i obserwację odpowiedzi wyjściowych, takich jak tablice prawdy dla bramek logicznych, wzmocnienie wzmacniaczy, częstotliwości odcięcia filtrów itp.

Testowanie integralności sygnału: Sprawdza, czy ścieżki transmisji sygnału spełniają wymagania projektowe, w tym czasy narastania, czasy opadania, czasy opóźnień, odbicia, przesłuchy itp.

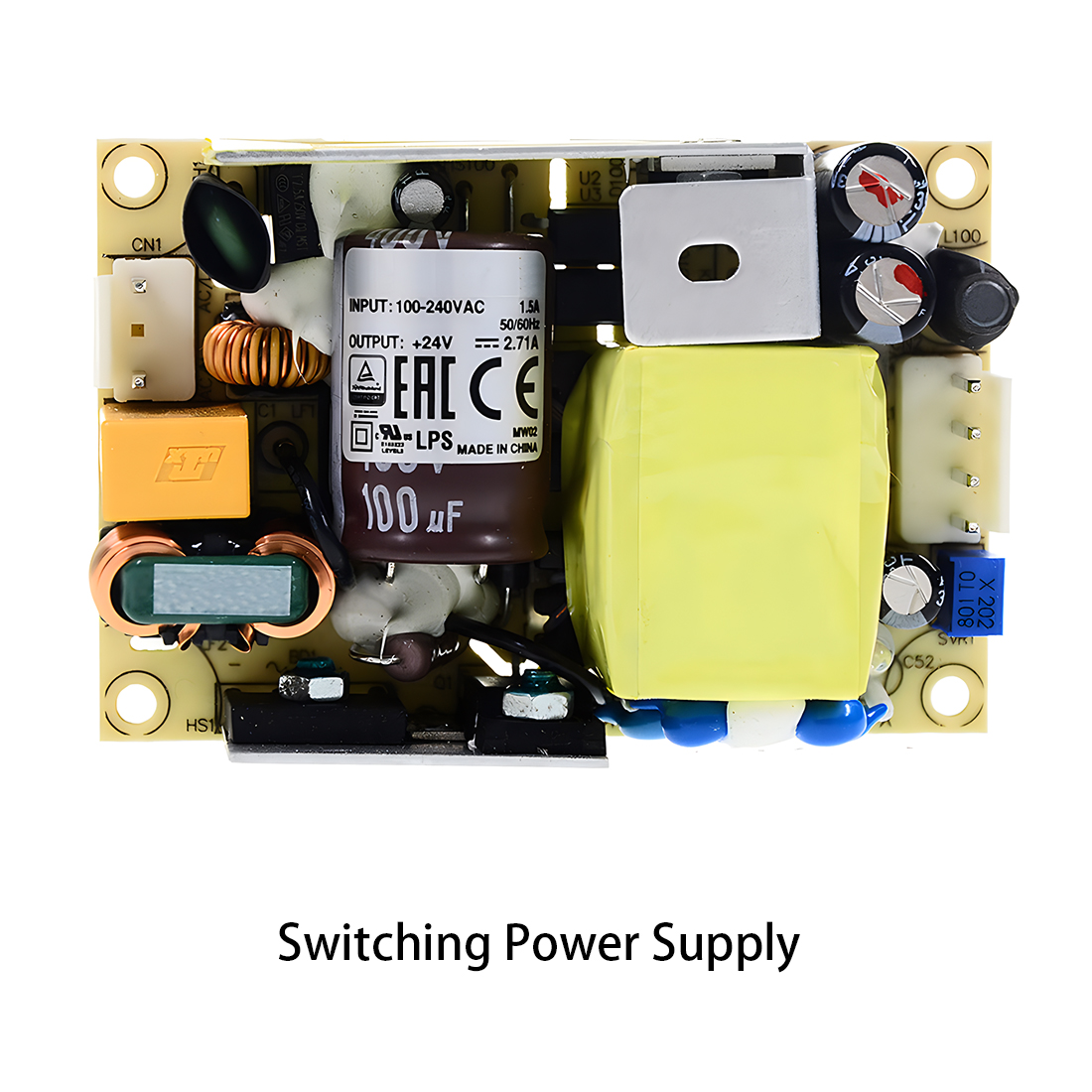

Testowanie mocy i obciążenia: Testuje stabilność i obciążalność obwodów mocy, zapewniając prawidłowe działanie zasilaczy w różnych warunkach obciążenia.

Wytrzymać test napięcia: Weryfikuje wydajność izolacji płytki drukowanej w warunkach wysokiego napięcia, upewniając się, że wytrzyma ona napięcia mieszczące się w specyfikacjach projektowych.

Testowanie wydajności cieplnej: Monitoruje rozkład temperatury na płytce drukowanej podczas pracy, zapewniając brak ryzyka przegrzania.

Testowanie bezpieczeństwa i zgodności: Zapewnia zgodność płytki drukowanej z odpowiednimi normami bezpieczeństwa i wymogami regulacyjnymi.

Kluczowy sprzęt

Do głównego sprzętu wykorzystywanego przy przeprowadzaniu testów elektrycznych PCBA zalicza się:

Sprzęt do testów w obwodzie (ICT).: Testerzy ICT wykorzystują uchwyty do bezpośredniego kontaktu z punktami testowymi na płytce drukowanej, testując parametry rezystorów, kondensatorów, diod, tranzystorów i wykrywając ciągłość obwodu.

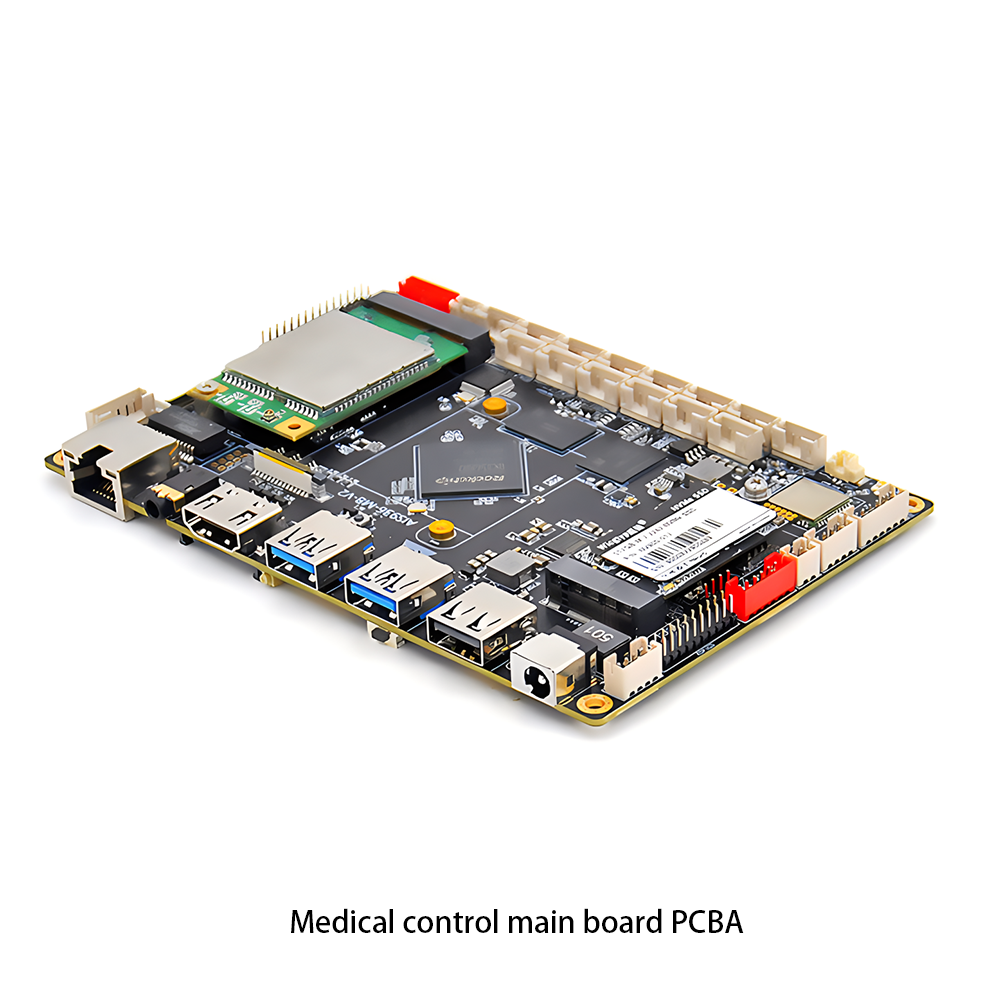

Sprzęt do testowania funkcji (FCT).: Stacje FCT często zawierają niestandardowe osprzęt i programy testowe w celu sprawdzenia funkcjonalności płytki drukowanej, takiej jak działanie procesora, reakcja interfejsów wejścia/wyjścia itp.

Testowanie skanowania granic: Wykorzystuje technologię JTAG (Joint Test Action Group) do diagnozowania i testowania płytek drukowanych, szczególnie odpowiednią do testowania komponentów opakowanych, takich jak BGA.

Automatyczna kontrola optyczna (AOI) i automatyczna kontrola rentgenowska (AXI): Skupiają się głównie na defektach fizycznych i pośrednio wspierają testy elektryczne, zapewniając prawidłową instalację komponentów i jakość połączeń lutowanych, zwiększając dokładność testów elektrycznych.

Analizatory sygnałów: Takie jak oscyloskopy i analizatory widma, używane do monitorowania jakości i charakterystyki sygnału.

Zasilacze i symulatory obciążenia: Służy do testowania zarządzania energią i wytrzymałości płytki drukowanej.

Sprzęt do testów środowiskowych: Podobnie jak komory temperaturowo-wilgotnościowe, używane do testowania wydajności płytki drukowanej w zmiennych warunkach środowiskowych.

Test latającej sondy (FPT): Wykorzystuje mobilne sondy do testowania właściwości elektrycznych płytek drukowanych, odpowiednie dla małych partii lub prototypowych płytek drukowanych bez konieczności stosowania dedykowanych osprzętu.

Za pomocą tych urządzeń testy elektryczne PCBA kompleksowo oceniają właściwości elektryczne i funkcje płytek drukowanych, zapewniając ich wydajność i niezawodność w praktycznych zastosowaniach.

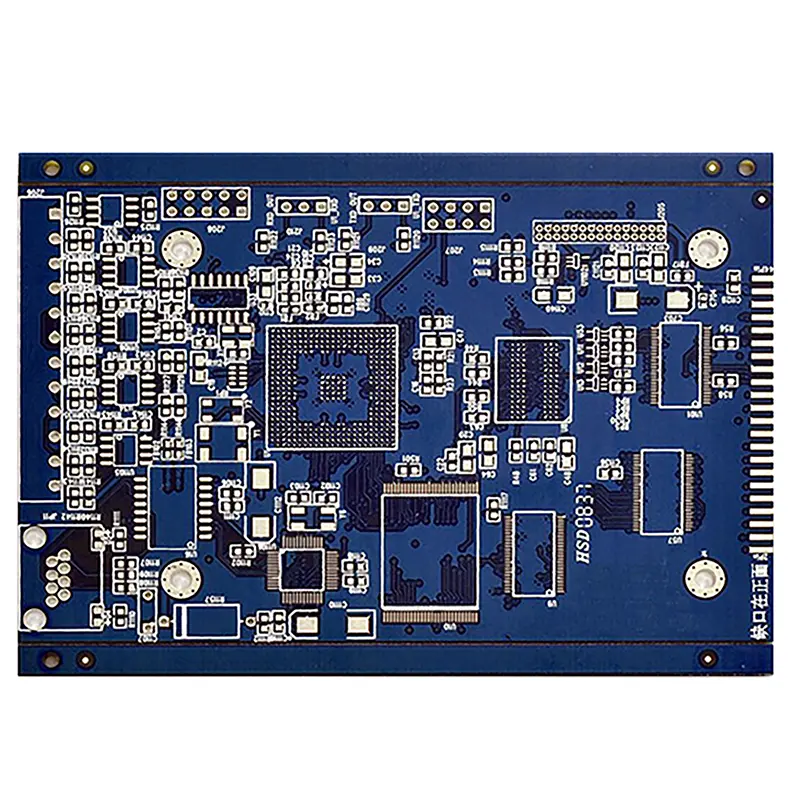

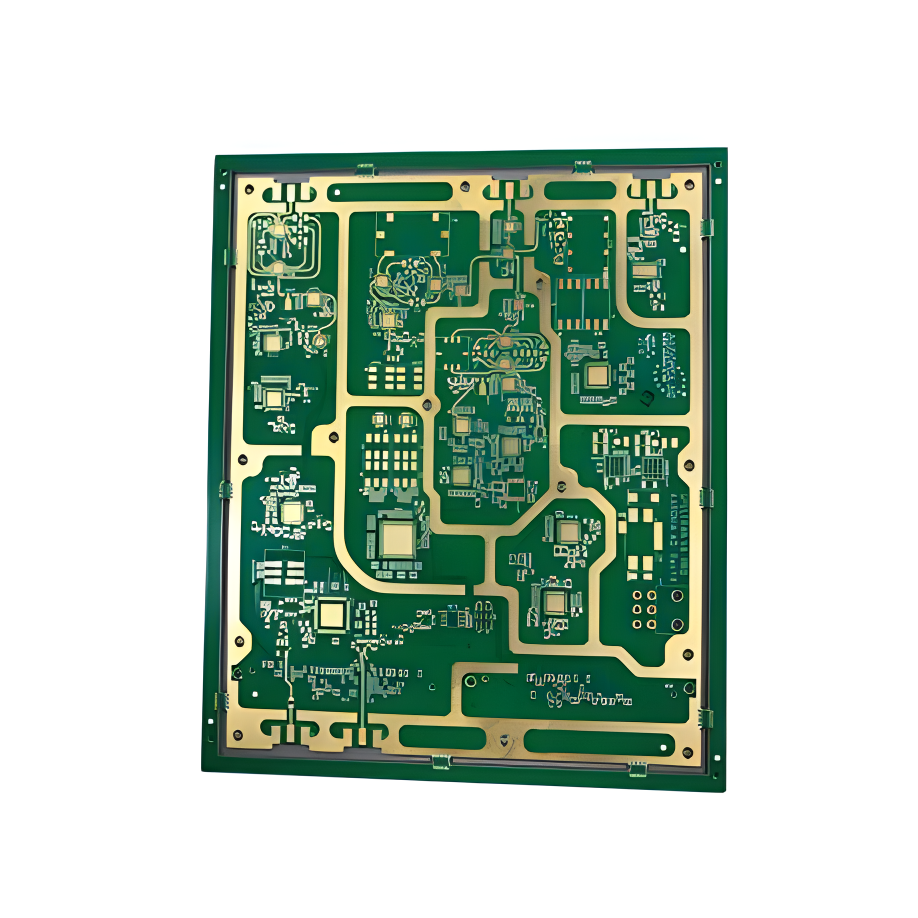

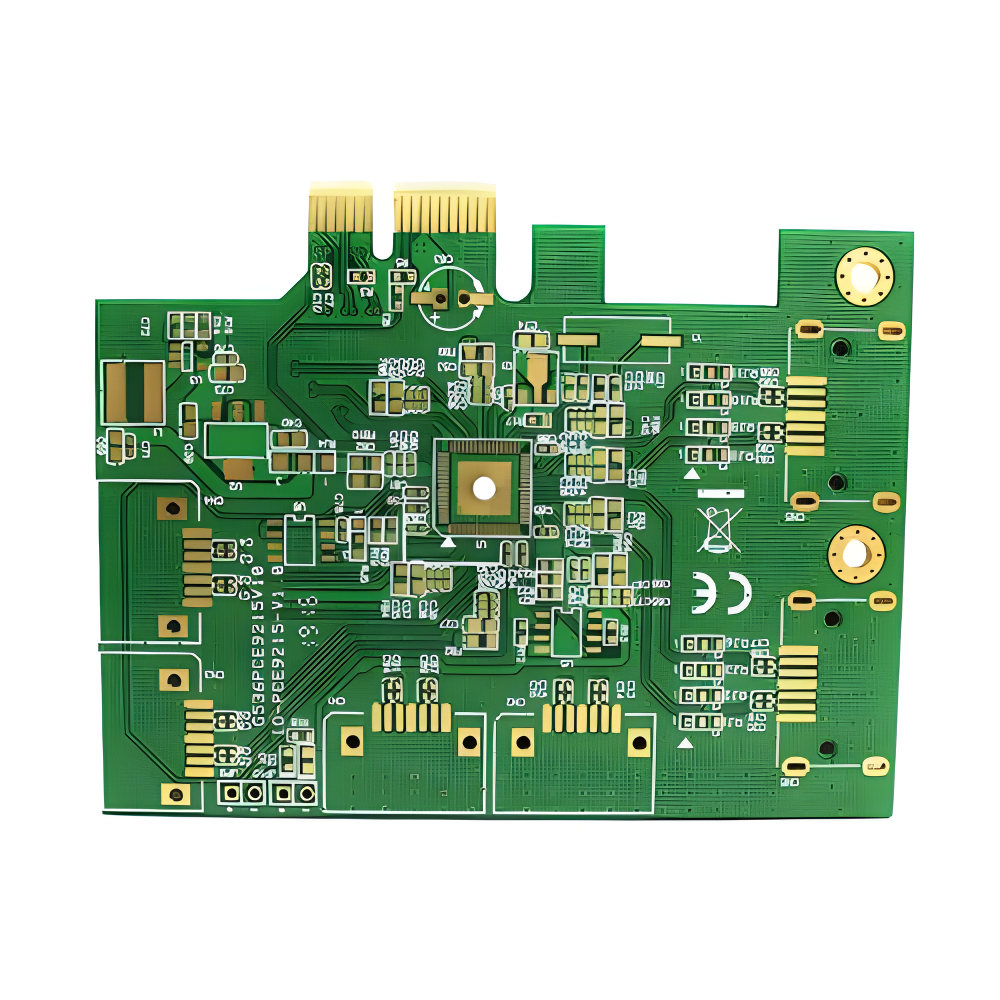

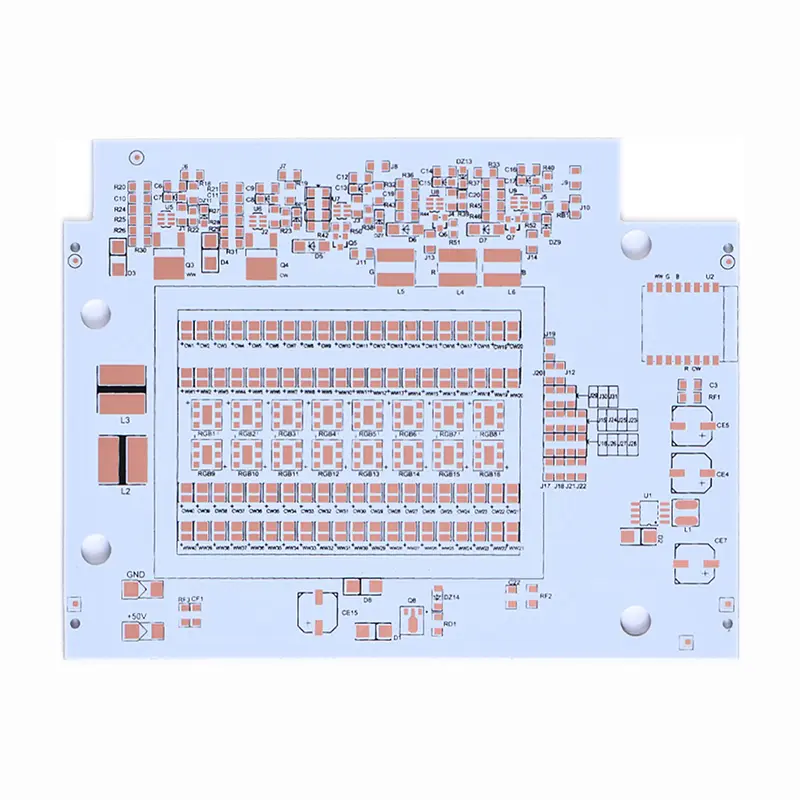

PCB

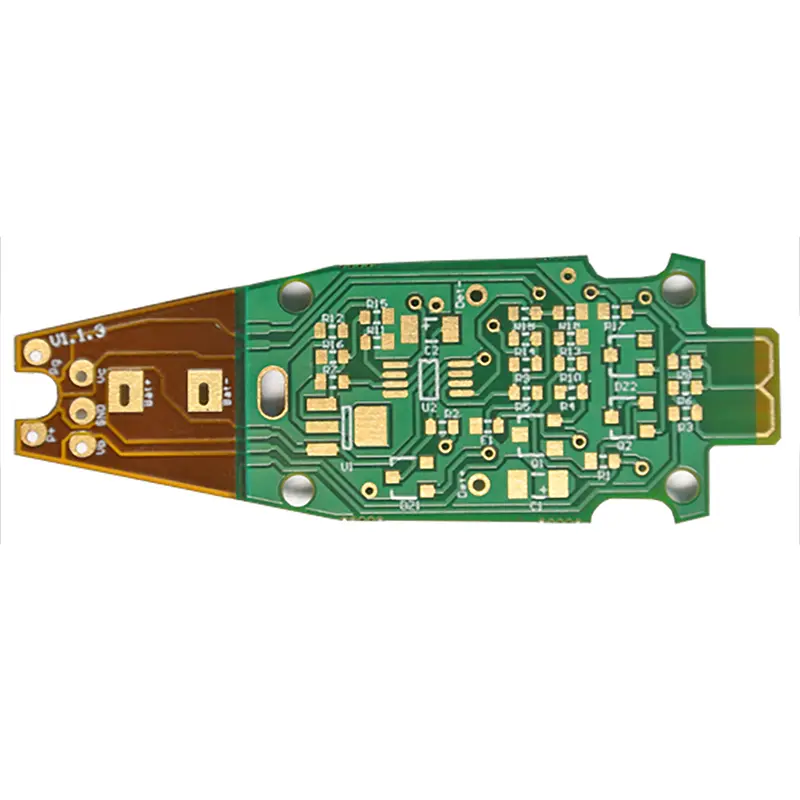

PCB FPC

FPC Sztywny Flex

Sztywny Flex FR-4

FR-4 Płytka HDI

Płytka HDI Płytka wysokiej częstotliwości Rogersa

Płytka wysokiej częstotliwości Rogersa Płyta wysokiej częstotliwości z teflonu PTFE

Płyta wysokiej częstotliwości z teflonu PTFE Aluminium

Aluminium Miedziany rdzeń

Miedziany rdzeń Montaż PCB

Montaż PCB Światło LED PCBA

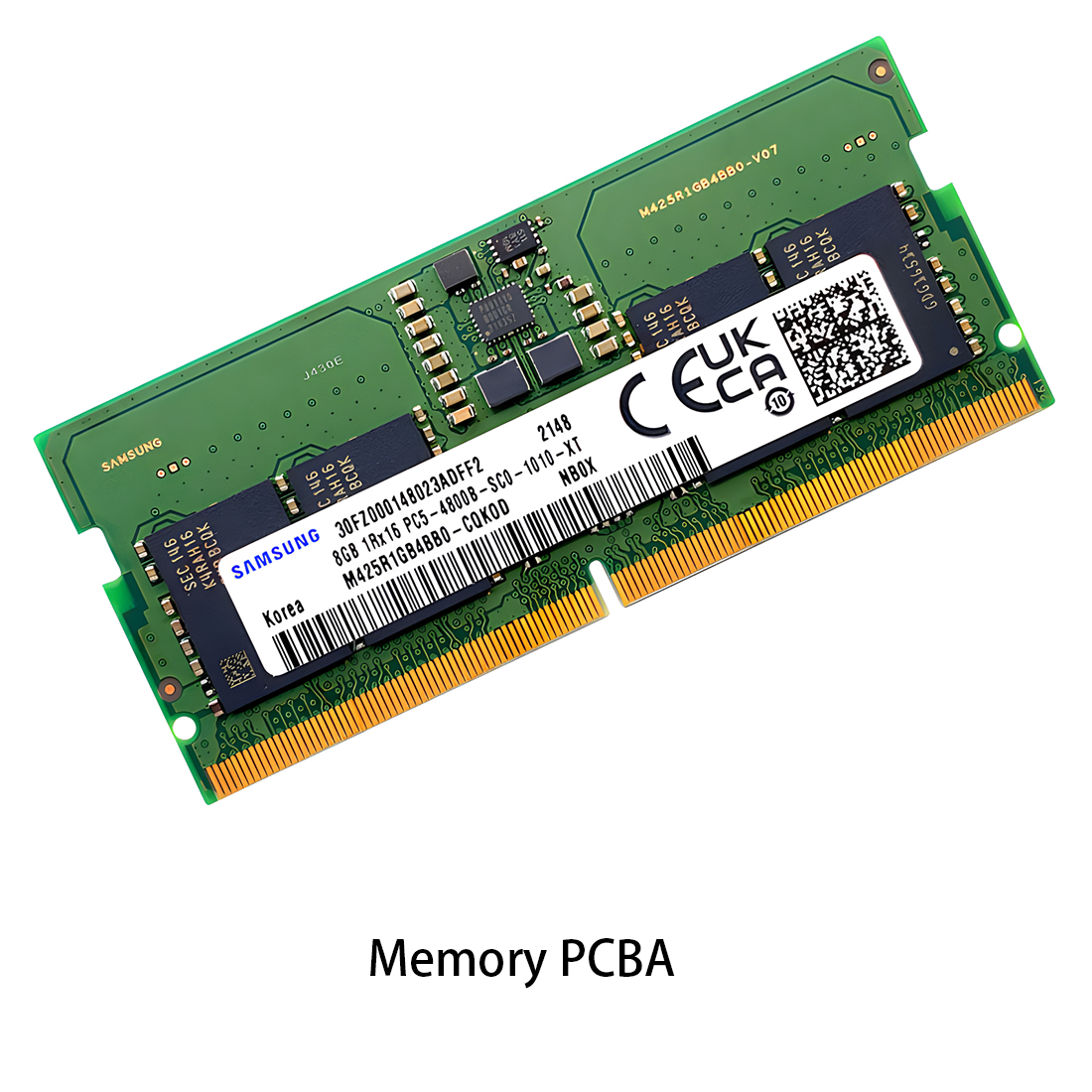

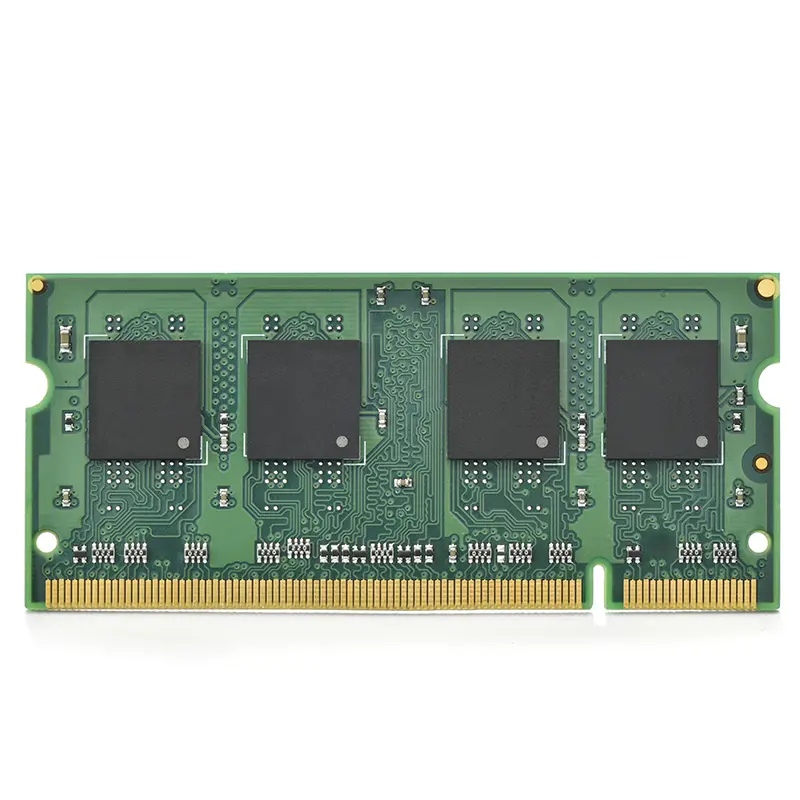

Światło LED PCBA PCBA pamięci

PCBA pamięci PCBA zasilacza

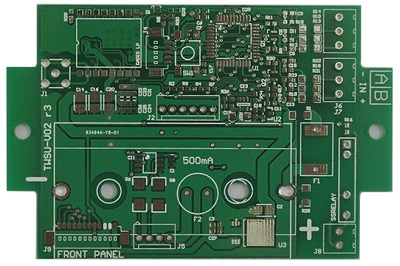

PCBA zasilacza PCBA nowej energii

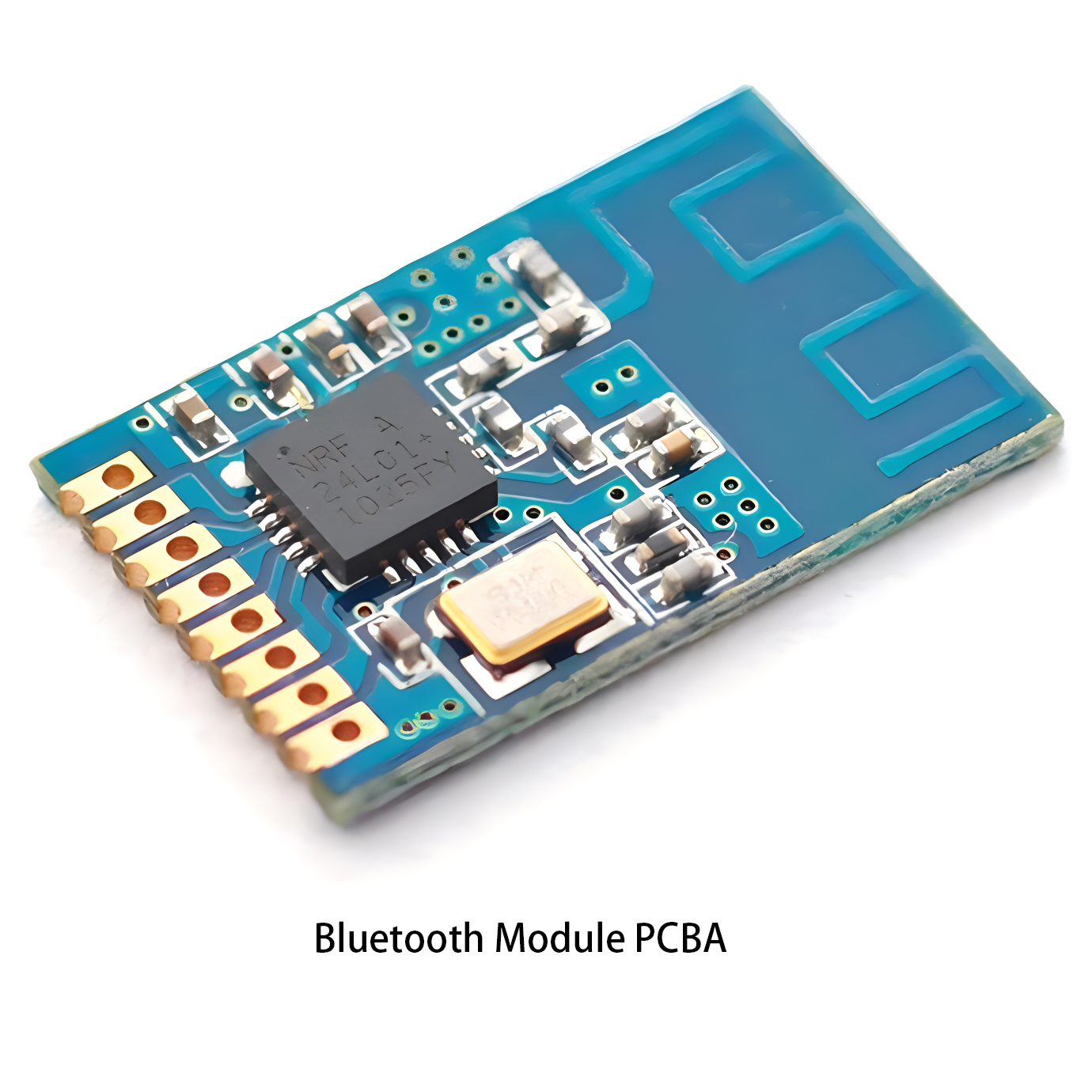

PCBA nowej energii Komunikacja PCBA

Komunikacja PCBA Sterowanie przemysłowe PCBA

Sterowanie przemysłowe PCBA Sprzęt medyczny PCBA

Sprzęt medyczny PCBA Usługa testowania PCBA

Usługa testowania PCBA Wniosek o certyfikację

Wniosek o certyfikację Wniosek o wydanie certyfikatu RoHS

Wniosek o wydanie certyfikatu RoHS Wniosek o certyfikację REACH

Wniosek o certyfikację REACH Wniosek o certyfikat CE

Wniosek o certyfikat CE Wniosek o certyfikat FCC

Wniosek o certyfikat FCC Wniosek o certyfikację CQC

Wniosek o certyfikację CQC Wniosek o certyfikat UL

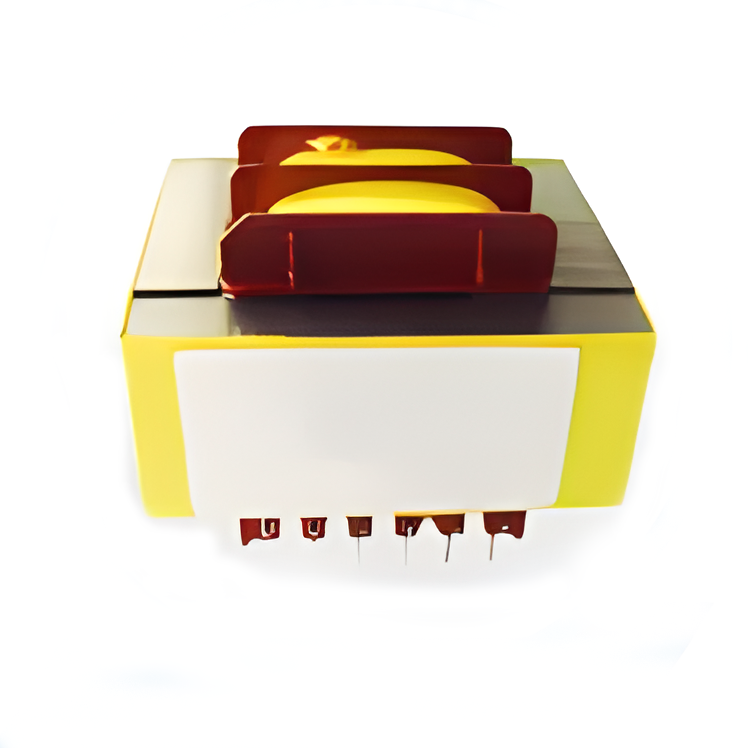

Wniosek o certyfikat UL Transformatory

Transformatory Transformatory wysokiej częstotliwości

Transformatory wysokiej częstotliwości Transformatory niskiej częstotliwości

Transformatory niskiej częstotliwości Transformatory dużej mocy

Transformatory dużej mocy Transformatory konwersyjne

Transformatory konwersyjne Uszczelnione transformatory

Uszczelnione transformatory Transformatory pierścieniowe

Transformatory pierścieniowe Cewki indukcyjne

Cewki indukcyjne Przewody, kable dostosowane

Przewody, kable dostosowane przewody-kable

przewody-kable