एसएमटी रीफ़्लो ओवन के तापमान प्रोफ़ाइल और सोल्डर पेस्ट वेल्डिंग कारणों के बीच संबंध

I. प्रस्तावना

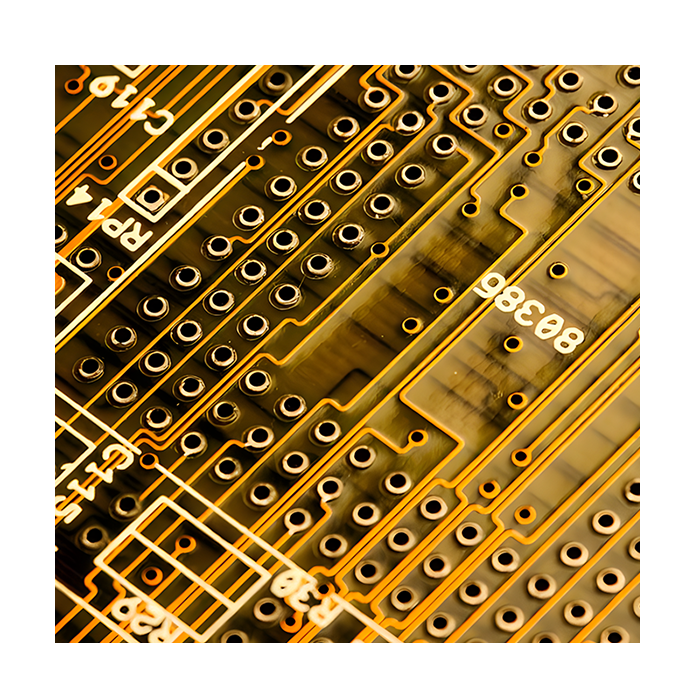

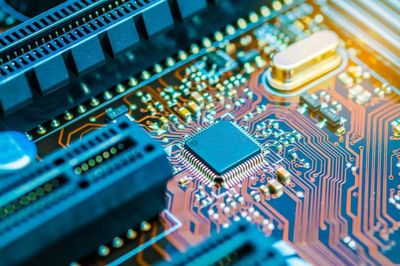

इलेक्ट्रॉनिक विनिर्माण के क्षेत्र में, रिफ्लो ओवन सर्किट बोर्डों पर इलेक्ट्रॉनिक घटकों को सोल्डर करने के लिए उपयोग किया जाने वाला एक महत्वपूर्ण उपकरण है। तापमान प्रोफ़ाइल, जो समय के साथ रिफ्लो ओवन के अंदर तापमान में परिवर्तन को दर्शाती है, सोल्डरिंग की गुणवत्ता पर निर्णायक प्रभाव डालती है। यह आलेख रिफ्लो ओवन के तापमान प्रोफ़ाइल की भिन्नता प्रक्रिया पर विस्तार से बताएगा और, प्रत्येक चरण के गहन विश्लेषण के माध्यम से, पाठकों को वेल्डिंग प्रक्रिया को बेहतर ढंग से समझने और नियंत्रित करने में सहायता करेगा।

द्वितीय. रीफ़्लो ओवन के तापमान प्रोफ़ाइल का अवलोकन

रिफ्लो ओवन के तापमान प्रोफाइल में आम तौर पर चार मुख्य चरण शामिल होते हैं: पहले से गरम करना, सोखना, रिफ्लो करना और ठंडा करना। सोल्डरिंग की गुणवत्ता सुनिश्चित करने के लिए प्रत्येक चरण में विशिष्ट तापमान और समय की आवश्यकताएं होती हैं। नीचे हम इन चारों चरणों की परिवर्तन प्रक्रिया का एक-एक करके वर्णन करेंगे।

तृतीय. पहले से गरम अवस्था

प्रीहीट चरण रिफ्लो ओवन के तापमान प्रोफ़ाइल का प्रारंभिक चरण और वेल्डिंग प्रक्रिया की नींव है। इस चरण के दौरान, सर्किट बोर्ड धीरे-धीरे रिफ्लो ओवन में प्रवेश करता है, और तापमान धीरे-धीरे बढ़ने लगता है।

-

प्रारंभिक ताप

सर्किट बोर्ड रिफ्लो ओवन में प्रवेश करने के बाद, यह सबसे पहले ओवन के अंदर प्रारंभिक हीटिंग क्षेत्र के संपर्क में आता है। यहां तापमान आमतौर पर कम होता है, जिसका लक्ष्य सर्किट बोर्ड और उसके घटकों को धीरे-धीरे उच्च तापमान वाले वातावरण में ढालना है, जिससे अचानक तापमान परिवर्तन से घटकों को नुकसान पहुंचने से रोका जा सके। इस बिंदु पर, तापमान प्रोफ़ाइल अपेक्षाकृत धीमी तापमान वृद्धि दर के साथ धीरे-धीरे ऊपर की ओर प्रवृत्ति प्रदर्शित करती है। -

नमी का वाष्पीकरण

जैसे-जैसे तापमान धीरे-धीरे बढ़ता है, सर्किट बोर्ड पर नमी वाष्पित होने लगती है। यह एक आवश्यक प्रक्रिया है क्योंकि नमी तेजी से फैल सकती है और उच्च तापमान पर भाप का दबाव उत्पन्न कर सकती है, जो संभावित रूप से हानिकारक घटकों को जन्म दे सकती है। इसलिए, नमी के पूर्ण वाष्पीकरण को सुनिश्चित करने के लिए प्रीहीट चरण में पर्याप्त समय की आवश्यकता होती है। इस चरण के दौरान, तापमान प्रोफ़ाइल का ढलान थोड़ा बढ़ सकता है, क्योंकि नमी के वाष्पीकरण में तेजी लाने के लिए अधिक गर्मी की आवश्यकता होती है। -

विलायक वाष्पीकरण

नमी के अलावा, सर्किट बोर्ड के फ्लक्स में कुछ विलायक घटक भी होते हैं। प्रीहीटिंग के बाद के चरण में, जैसे-जैसे तापमान और बढ़ता है, ये विलायक भी अस्थिर होने लगते हैं। फ्लक्स की प्राथमिक भूमिका वेल्डिंग प्रक्रिया के दौरान सोल्डर को बेहतर गीला करने और प्रवाहित करने में सहायता करना है। इसलिए, विलायक के वाष्पीकरण के दौरान, यह सुनिश्चित करना आवश्यक है कि वेल्डिंग की गुणवत्ता की गारंटी के लिए फ्लक्स में सक्रिय अवयवों का अत्यधिक उपभोग न किया जाए। इस समय, विलायक के वाष्पीकरण में तेजी लाने के लिए पर्याप्त गर्मी प्रदान करने के लिए तापमान प्रोफ़ाइल का ढलान बढ़ सकता है।

चतुर्थ. भिगोने की अवस्था

सोख चरण रिफ्लो ओवन के तापमान प्रोफ़ाइल के महत्वपूर्ण चरणों में से एक है, जो वेल्डिंग की गुणवत्ता निर्धारित करता है। इस चरण के दौरान, सर्किट बोर्ड कुछ समय के लिए स्थिर तापमान पर रहता है ताकि यह सुनिश्चित हो सके कि सोल्डर पूरी तरह से पिघल जाए और घटकों के साथ एक मजबूत संबंध बना ले।

-

सोल्डर पिघलना

जब तापमान सोल्डर के पिघलने बिंदु तक पहुँच जाता है, तो सोल्डर पिघलना शुरू हो जाता है। यह एक आवश्यक प्रक्रिया है क्योंकि यह वेल्डिंग बिंदुओं के गठन और कनेक्शन की ताकत को निर्धारित करती है। सोख चरण के प्रारंभिक चरण में, तापमान प्रोफ़ाइल का ढलान कम हो सकता है या स्थिर रह सकता है ताकि यह सुनिश्चित हो सके कि सोल्डर धीरे-धीरे स्थिर तापमान पर पिघल जाए। -

गीलापन और प्रसार

जैसे ही सोल्डर पिघलता है, यह गीला होना शुरू हो जाता है और सर्किट बोर्ड पर घटकों के पिन और सोल्डरिंग पैड पर फैल जाता है। इस प्रक्रिया को यह सुनिश्चित करने के लिए पर्याप्त समय की आवश्यकता होती है कि सोल्डर पूरी तरह से प्रवाहित हो और सभी अंतराल भर जाए। भिगोने के चरण के मध्य और बाद के चरणों में, तापमान प्रोफ़ाइल का ढलान स्थिर रह सकता है या थोड़ा बढ़ सकता है ताकि यह सुनिश्चित हो सके कि सोल्डर एक स्थिर तापमान पर गीला और फैलता रहे। -

ऑक्साइड परत हटाना

वेल्डिंग प्रक्रिया के दौरान, घटक पिन और सर्किट बोर्ड सोल्डरिंग पैड पर ऑक्साइड परतें वेल्डिंग की गुणवत्ता पर प्रतिकूल प्रभाव डाल सकती हैं। इसलिए, सोख चरण के बाद के चरण में, यह सुनिश्चित करना आवश्यक है कि सोल्डर इन ऑक्साइड परतों को पर्याप्त रूप से हटा सके। यह आमतौर पर कम करने वाले एजेंटों (जैसे सक्रिय हाइड्रोजन) को जोड़कर प्राप्त किया जाता है। इस चरण के दौरान, यह सुनिश्चित करने के लिए कि कम करने वाला एजेंट पूरी तरह से कार्य कर सकता है, तापमान प्रोफ़ाइल का ढलान स्थिर रह सकता है या थोड़ा कम हो सकता है।

चतुर्थ. ताप प्रतिधारण चरण

गर्मी प्रतिधारण चरण रिफ्लो ओवन तापमान प्रोफ़ाइल में महत्वपूर्ण चरणों में से एक है, जो वेल्डिंग की गुणवत्ता निर्धारित करता है। इस चरण के दौरान, सर्किट बोर्ड को कुछ समय के लिए स्थिर तापमान पर बनाए रखा जाता है ताकि यह सुनिश्चित किया जा सके कि सोल्डर पूरी तरह से पिघल गया है और घटकों के साथ एक सुरक्षित कनेक्शन बनाता है।

-

सोल्डर पिघलना

जब तापमान सोल्डर के पिघलने बिंदु तक पहुँच जाता है, तो सोल्डर पिघलना शुरू हो जाता है। यह एक आवश्यक प्रक्रिया है क्योंकि यह वेल्डिंग बिंदुओं के गठन और कनेक्शन की ताकत को निर्धारित करती है। गर्मी प्रतिधारण चरण के प्रारंभिक चरण में, ओवन तापमान प्रोफ़ाइल का ढलान कम हो सकता है या स्थिर रह सकता है ताकि यह सुनिश्चित हो सके कि सोल्डर धीरे-धीरे स्थिर तापमान पर पिघल जाए। -

गीला करना और फैलाना

जैसे ही सोल्डर पिघलता है, यह गीला होना शुरू हो जाता है और घटकों के पिन और सर्किट बोर्ड के पैड पर फैलने लगता है। इस प्रक्रिया को यह सुनिश्चित करने के लिए पर्याप्त समय की आवश्यकता होती है कि सोल्डर पूरी तरह से प्रवाहित हो और सभी अंतराल भर जाए। गर्मी प्रतिधारण चरण के मध्य और बाद के चरणों में, ओवन तापमान प्रोफ़ाइल का ढलान अपरिवर्तित रह सकता है या थोड़ा बढ़ सकता है ताकि यह सुनिश्चित हो सके कि सोल्डर गीला होता रहे और स्थिर तापमान पर फैलता रहे। -

ऑक्साइड परत हटाना

वेल्डिंग प्रक्रिया के दौरान, घटकों के पिन और सर्किट बोर्ड के पैड पर ऑक्साइड की परतें वेल्डिंग की गुणवत्ता पर प्रतिकूल प्रभाव डाल सकती हैं। इसलिए, गर्मी प्रतिधारण चरण के बाद के चरण में, यह सुनिश्चित करना आवश्यक है कि सोल्डर इन ऑक्साइड परतों को पर्याप्त रूप से हटा सकता है। यह आमतौर पर कम करने वाले एजेंटों (जैसे सक्रिय हाइड्रोजन) को जोड़कर प्राप्त किया जाता है। इस चरण के दौरान, यह सुनिश्चित करने के लिए कि कम करने वाला एजेंट पूरी तरह से काम कर सकता है, ओवन तापमान प्रोफ़ाइल का ढलान स्थिर रह सकता है या थोड़ा कम हो सकता है।

वी. रिफ्लो चरण

रिफ्लो चरण रिफ्लो ओवन तापमान प्रोफ़ाइल में एक और महत्वपूर्ण चरण है, जो वेल्डिंग बिंदुओं के अंतिम आकार और गुणवत्ता का निर्धारण करता है। इस चरण के दौरान, तापमान अपने चरम पर पहुंच जाता है और धीरे-धीरे कम होने लगता है, और सोल्डर जमना शुरू कर देता है और एक सुरक्षित कनेक्शन बनाता है।

-

तापमान चरम

रिफ्लो चरण के प्रारंभिक चरण में तापमान अपने चरम पर पहुंच जाता है। वेल्डिंग प्रक्रिया के दौरान यह उच्चतम तापमान बिंदु है और एक महत्वपूर्ण क्षण है जब सोल्डर पूरी तरह से पिघल जाता है। इस समय, चरम तापमान तक पहुंचने के लिए ओवन तापमान प्रोफ़ाइल का ढलान तेजी से बढ़ सकता है। फिर, जैसे-जैसे गर्मी धीरे-धीरे सर्किट बोर्ड से भट्ठी कक्ष के अन्य भागों (जैसे भट्ठी की दीवारें और तल) में स्थानांतरित होती है, तापमान धीरे-धीरे कम होने लगता है। -

सोल्डर जमना

जैसे ही तापमान गिरता है, सोल्डर धीरे-धीरे जमना शुरू हो जाता है। यह एक महत्वपूर्ण प्रक्रिया है क्योंकि यह वेल्डिंग बिंदुओं के अंतिम आकार और कनेक्शन की ताकत को निर्धारित करती है। रिफ्लो चरण के मध्य और बाद के चरणों में, ओवन तापमान प्रोफ़ाइल का ढलान धीरे-धीरे कम हो सकता है या स्थिर रह सकता है ताकि यह सुनिश्चित हो सके कि सोल्डर स्थिर तापमान पर धीरे-धीरे जम जाए। इस चरण के दौरान, कोल्ड सोल्डरिंग और दरार जैसे वेल्डिंग दोषों को रोकने के लिए अत्यधिक तेज़ शीतलन दर से बचना आवश्यक है।

VI. शीतलन चरण

शीतलन चरण रिफ्लो ओवन तापमान प्रोफ़ाइल का अंतिम चरण और वेल्डिंग प्रक्रिया का अंत है। इस चरण के दौरान, सर्किट बोर्ड धीरे-धीरे उच्च तापमान वाले वातावरण से बाहर निकलता है और स्वाभाविक रूप से कमरे के तापमान तक ठंडा हो जाता है।

-

प्राकृतिक शीतलता

शीतलन चरण के प्रारंभिक चरण में, सर्किट बोर्ड अभी भी अपेक्षाकृत उच्च तापमान पर है, जिससे घटकों को क्षतिग्रस्त होने या बोर्ड को विकृत होने से बचाने के लिए धीरे-धीरे तापमान में गिरावट की आवश्यकता होती है। इस समय के दौरान, सर्किट बोर्ड को धीरे-धीरे कमरे के तापमान तक ठंडा करने के लिए पर्याप्त शीतलन समय प्रदान करने के लिए ओवन तापमान प्रोफ़ाइल का ढलान धीरे-धीरे कम हो सकता है। -

अवशिष्ट ताप अपव्यय

जैसे-जैसे सर्किट बोर्ड धीरे-धीरे कमरे के तापमान तक ठंडा होता जाता है, उसके अंदर बची हुई गर्मी भी ख़त्म होने लगती है। यह एक धीमी प्रक्रिया है जिसमें यह सुनिश्चित करने के लिए पर्याप्त समय की आवश्यकता होती है कि सर्किट बोर्ड पूरी तरह से कमरे के तापमान तक ठंडा हो जाए ताकि बाद की प्रक्रिया में थर्मल तनाव के कारण होने वाली विकृति जैसी समस्याओं से बचा जा सके। इस चरण के दौरान, सर्किट बोर्ड को कमरे के तापमान तक पूरी तरह से ठंडा करने के लिए पर्याप्त शीतलन समय प्रदान करने के लिए ओवन तापमान प्रोफ़ाइल का ढलान स्थिर रह सकता है या थोड़ा कम हो सकता है।

सातवीं. सोल्डर पेस्ट वेल्डिंग सिद्धांत और रिफ्लो ओवन तापमान प्रोफ़ाइल के बीच सहसंबंध

सोल्डर पेस्ट वेल्डिंग के सिद्धांत में सर्किट बोर्ड पर सोल्डर पेस्ट लगाना और जुड़े उपकरणों की सतह के साथ एक मिश्र धातु यौगिक बनाने के लिए उच्च तापमान के तहत सोल्डर को पिघलाना शामिल है, जिससे शीतलन प्रक्रिया के दौरान एक सुरक्षित कनेक्शन बनता है। रिफ्लो ओवन तापमान प्रोफ़ाइल में परिवर्तन सीधे सोल्डर पेस्ट वेल्डिंग की प्रभावशीलता को प्रभावित करते हैं।

-

सबसे पहले, प्रीहीटिंग और हीट रिटेंशन चरणों के दौरान, ओवन तापमान प्रोफ़ाइल का ढलान सोल्डर पेस्ट में सॉल्वैंट्स की वाष्पीकरण दर और सोल्डर पिघलने की डिग्री को नियंत्रित करता है। उचित प्रीहीटिंग और हीट रिटेंशन यह सुनिश्चित करता है कि सोल्डर पूरी तरह से पिघल जाए और पैड और घटक पिन के साथ अच्छा संबंध बनाए। अपर्याप्त प्रीहीटिंग या हीट रिटेंशन के परिणामस्वरूप सोल्डर अधूरा पिघल सकता है या असमान प्रवाह हो सकता है, जिससे वेल्डिंग की गुणवत्ता कम हो सकती है।

-

दूसरे, रिफ्लो चरण के दौरान, ओवन तापमान प्रोफ़ाइल का ढलान सोल्डर के पिघलने और प्रवाह की गति निर्धारित करता है। अत्यधिक तीव्र ढलान जिसके परिणामस्वरूप तेजी से तापमान बढ़ता है, सोल्डर बहुत तेजी से पिघल सकता है और छींटे पैदा कर सकता है। इसके विपरीत, बहुत उथला ढलान जिससे तापमान में धीमी वृद्धि होती है, सोल्डर को पूरी तरह से पिघलने या समान रूप से बहने से रोक सकता है। इसलिए, वेल्डिंग की गुणवत्ता सुनिश्चित करने के लिए रिफ्लो चरण के दौरान तापमान और समय का सटीक नियंत्रण महत्वपूर्ण है।

-

अंत में, शीतलन चरण के दौरान, ओवन तापमान प्रोफ़ाइल का ढलान सोल्डर जोड़ों की जमने की गति और वेल्डिंग गुणवत्ता को प्रभावित करता है। उचित शीतलन दर तेजी से जमने और सोल्डर जोड़ों के सुरक्षित कनेक्शन को सुनिश्चित करती है। अत्यधिक तेज़ शीतलन दर से सोल्डर जोड़ों में दरारें या विकृति जैसे दोष हो सकते हैं। इसलिए, वेल्डिंग की गुणवत्ता में सुधार के लिए शीतलन चरण के दौरान तापमान और समय को उचित रूप से नियंत्रित करना आवश्यक है।

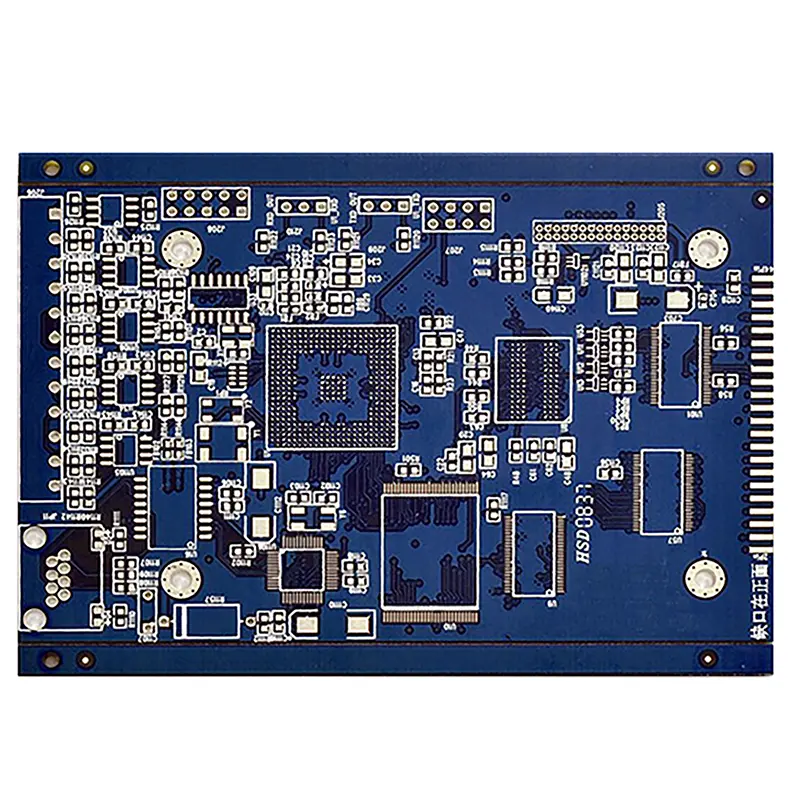

पीसीबी

पीसीबी पांचवें वेतन आयोग

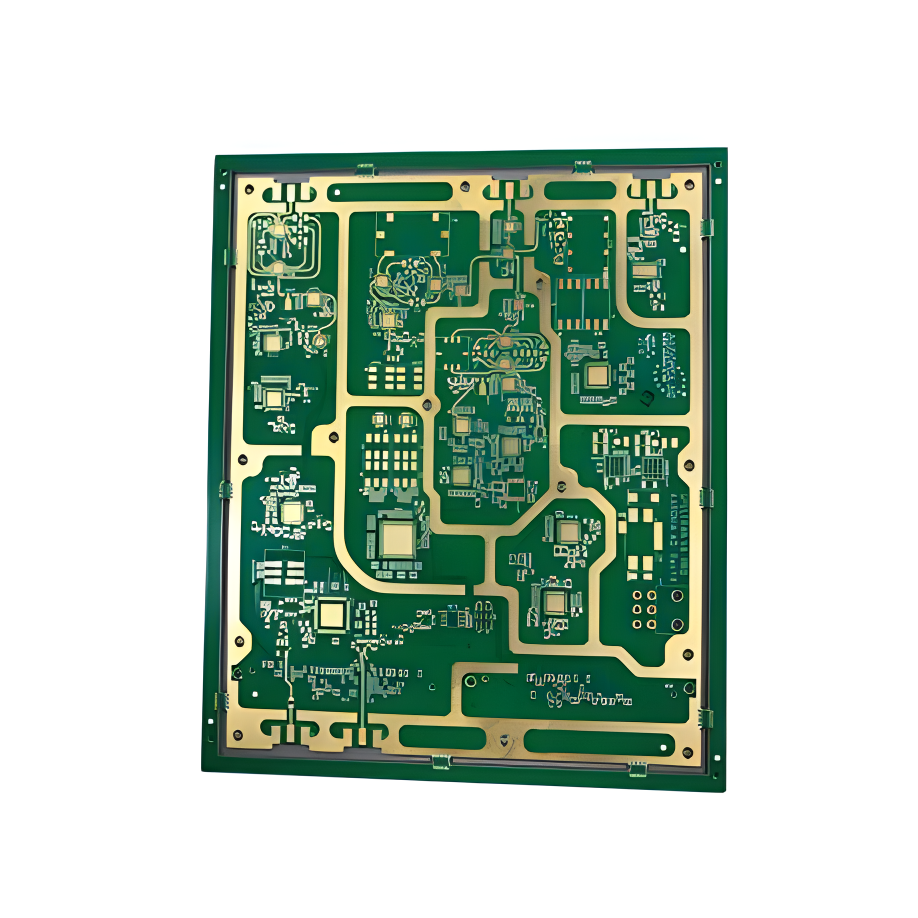

पांचवें वेतन आयोग कठोर-लचीला

कठोर-लचीला एफआर-4

एफआर-4 एचडीआई पीसीबी

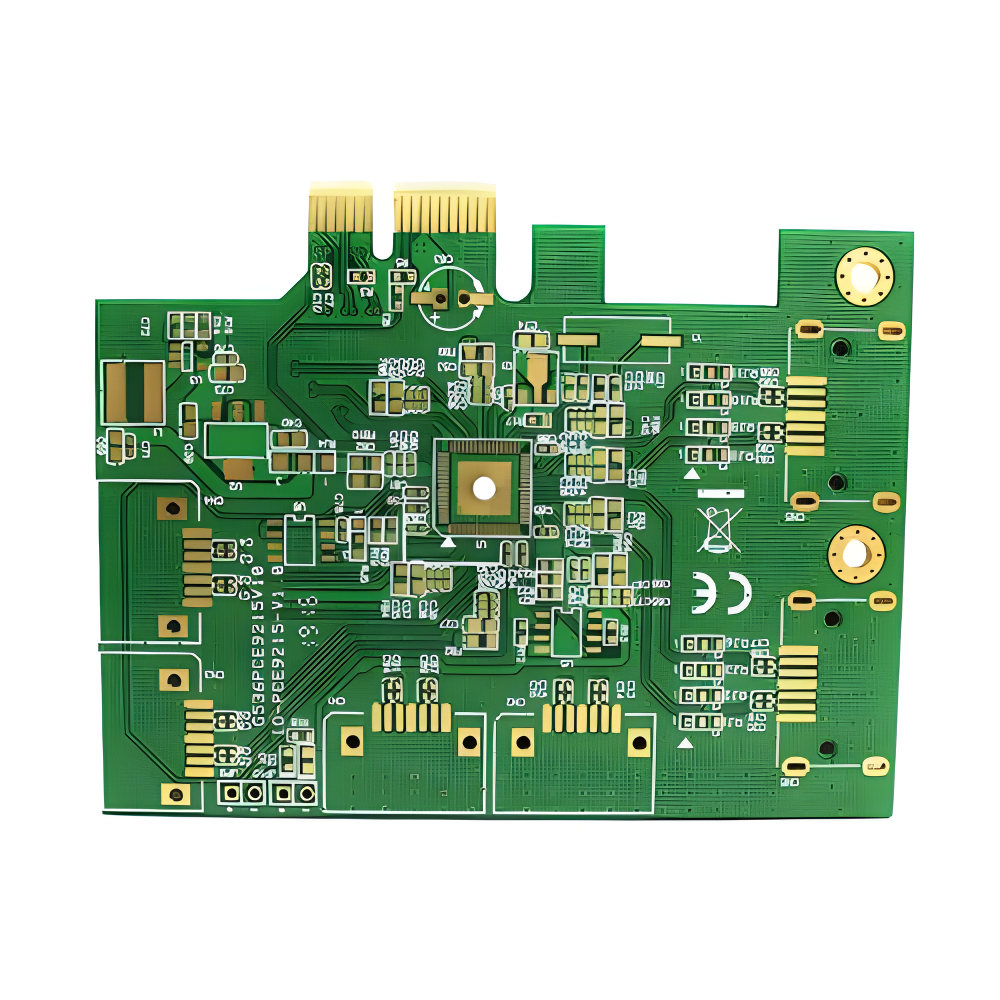

एचडीआई पीसीबी रोजर्स हाई-फ़्रीक्वेंसी बोर्ड

रोजर्स हाई-फ़्रीक्वेंसी बोर्ड पीटीएफई टेफ्लॉन हाई-फ़्रीक्वेंसी बोर्ड

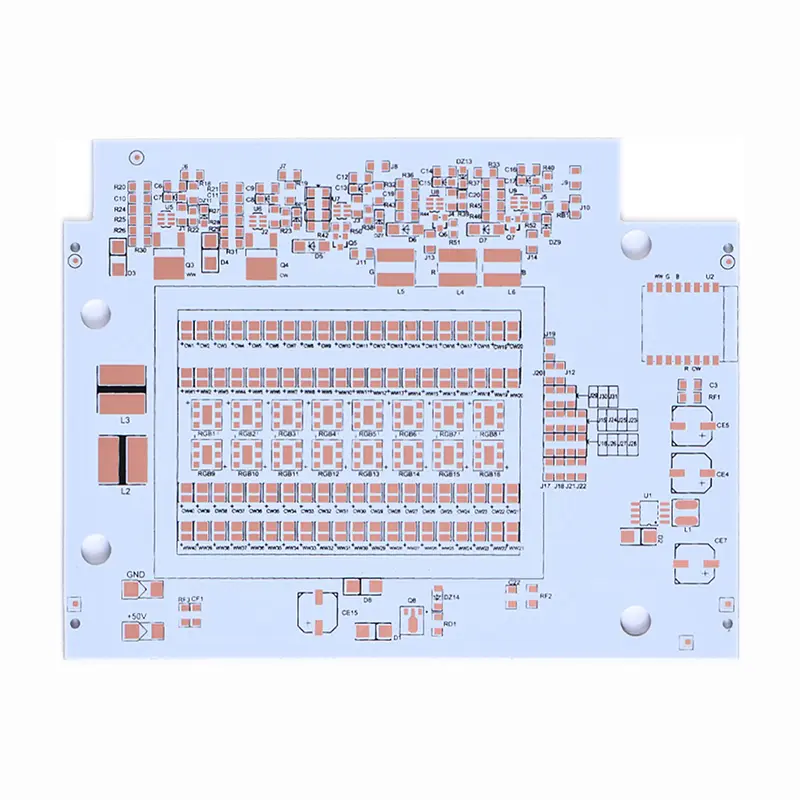

पीटीएफई टेफ्लॉन हाई-फ़्रीक्वेंसी बोर्ड अल्युमीनियम

अल्युमीनियम कॉपर कोर

कॉपर कोर पीसीबी असेंबली

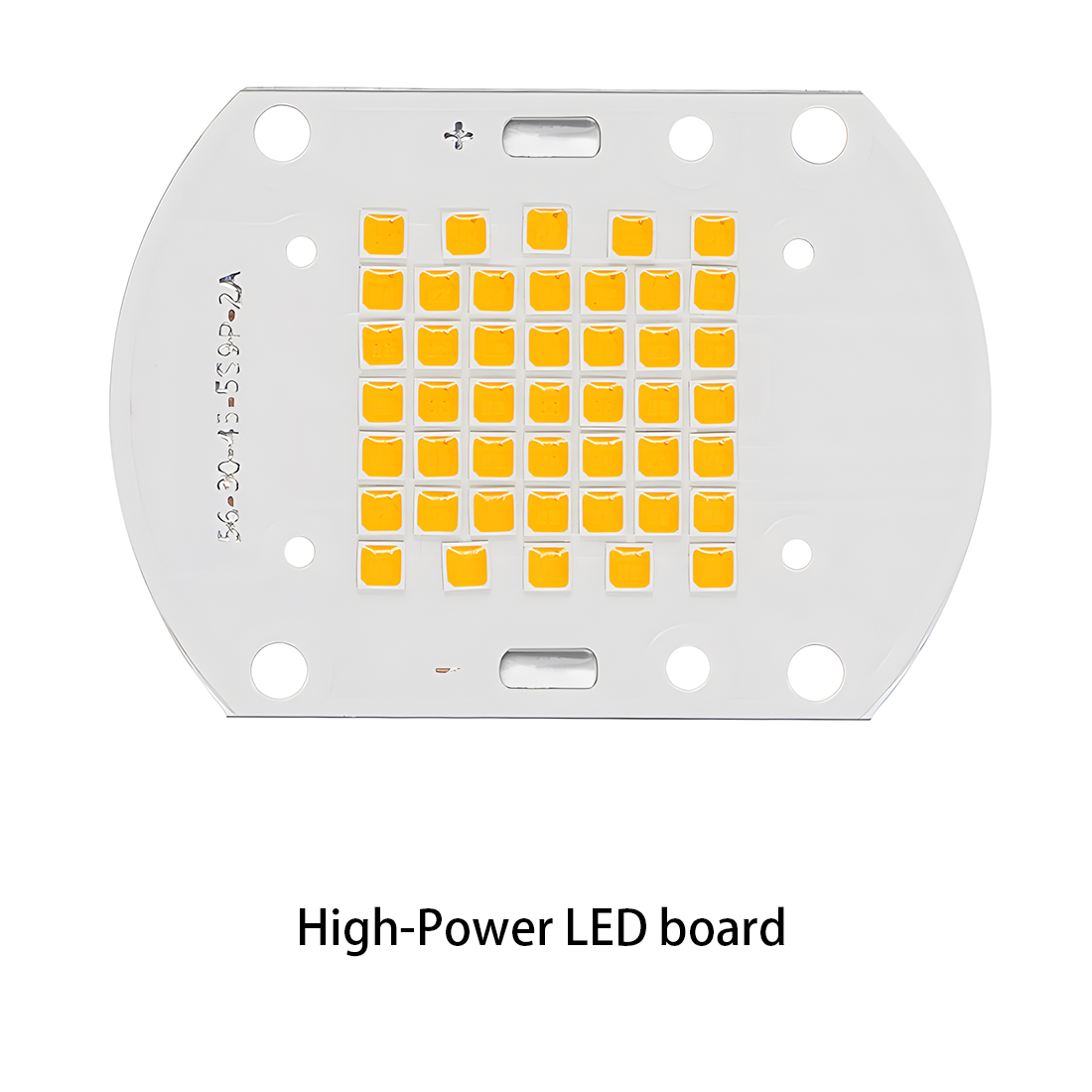

पीसीबी असेंबली एलईडी लाइट पीसीबीए

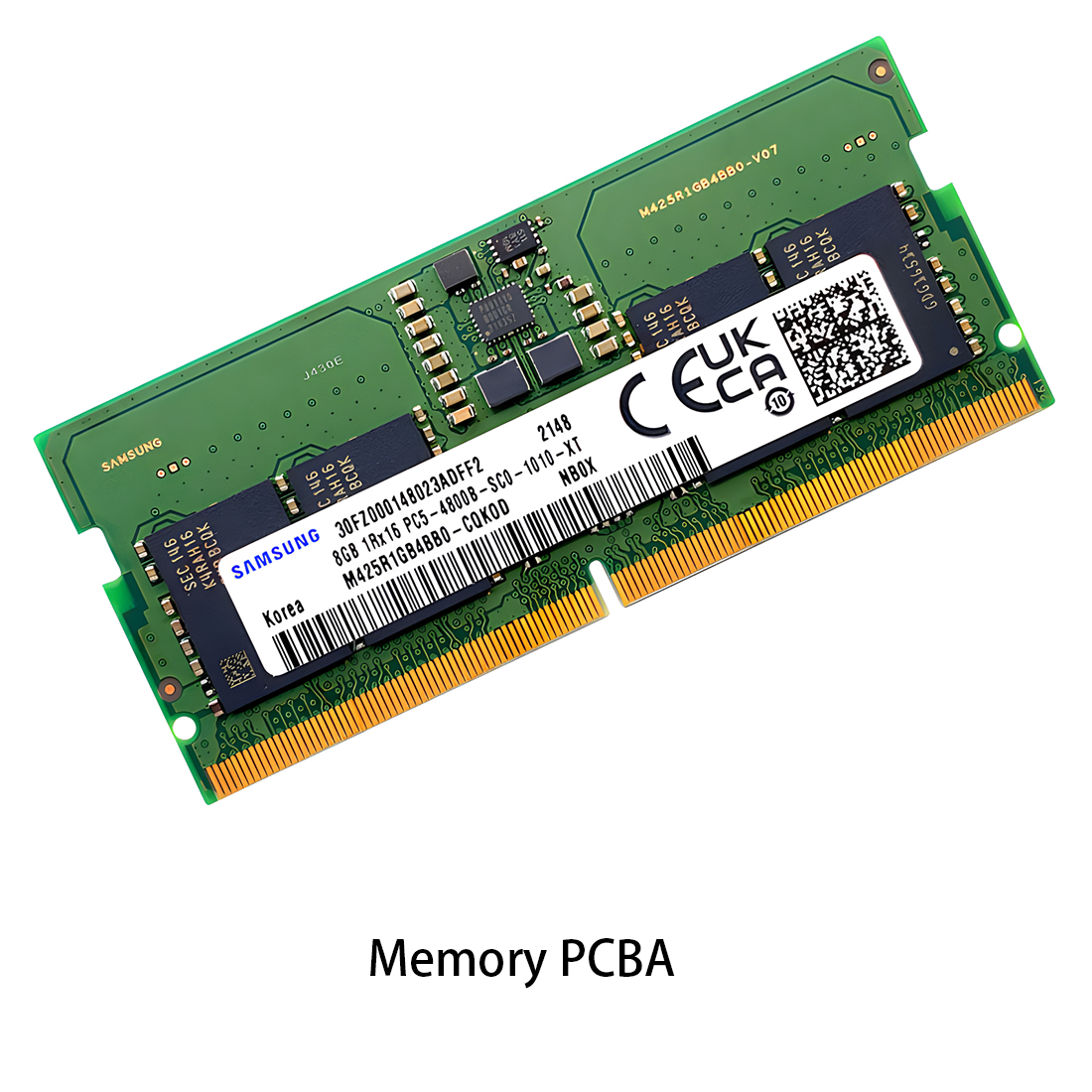

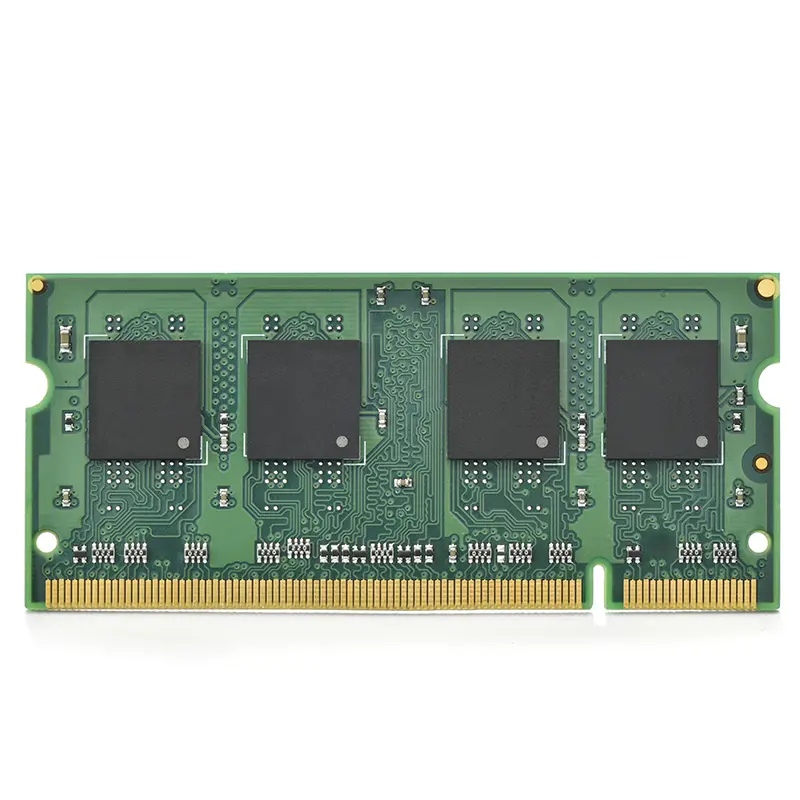

एलईडी लाइट पीसीबीए मेमोरी पीसीबीए

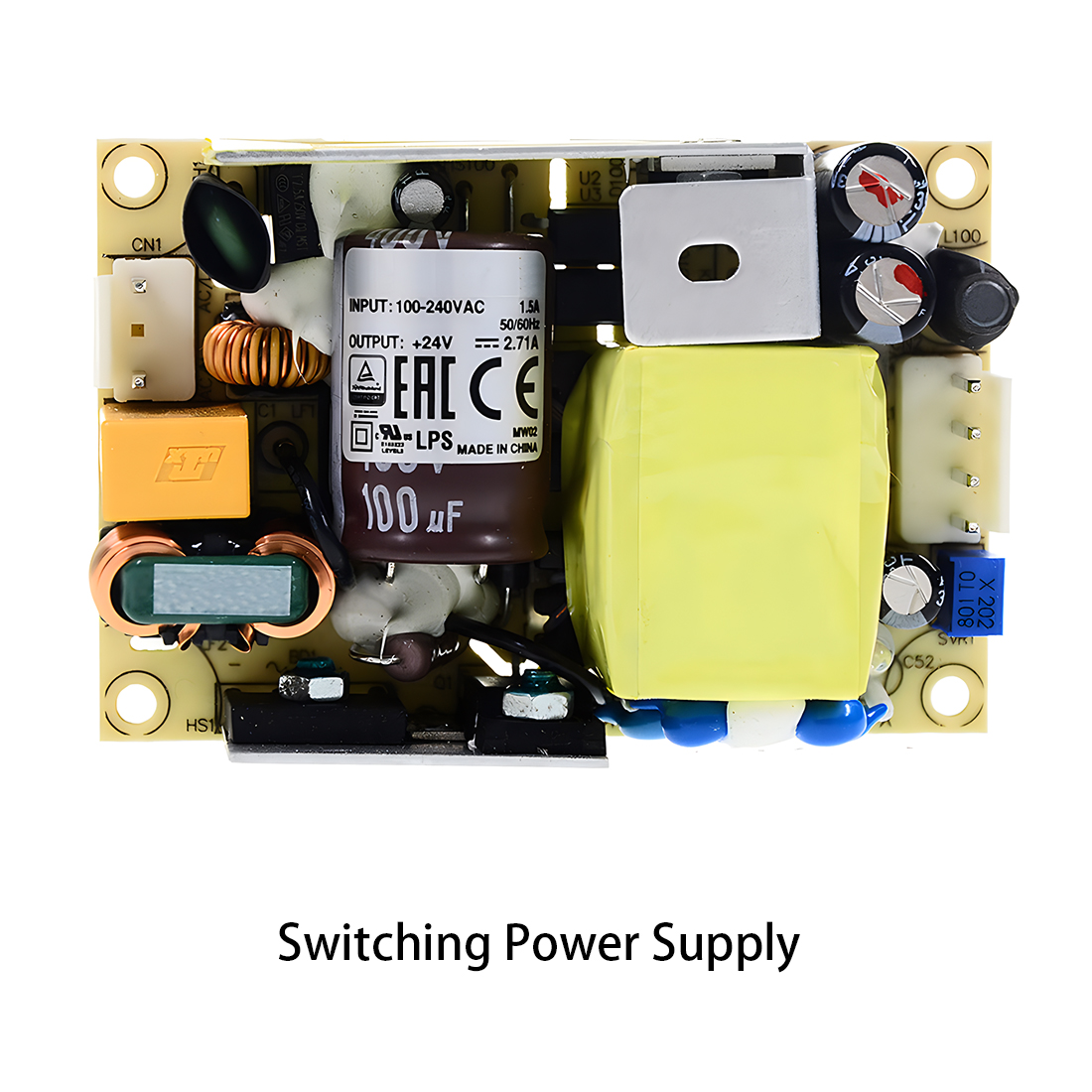

मेमोरी पीसीबीए बिजली आपूर्ति पीसीबीए

बिजली आपूर्ति पीसीबीए नई ऊर्जा पीसीबीए

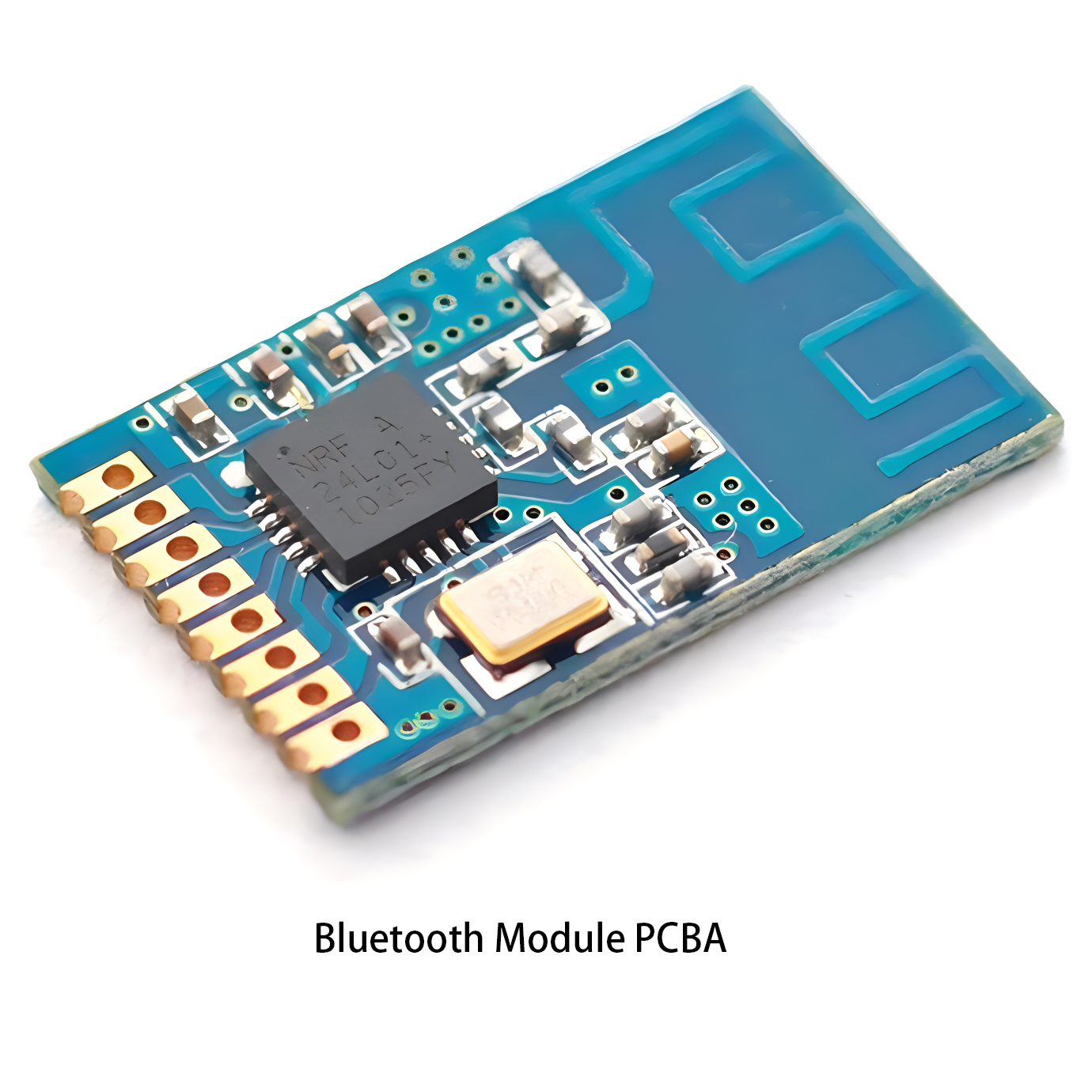

नई ऊर्जा पीसीबीए संचार पीसीबीए

संचार पीसीबीए औद्योगिक नियंत्रण पीसीबीए

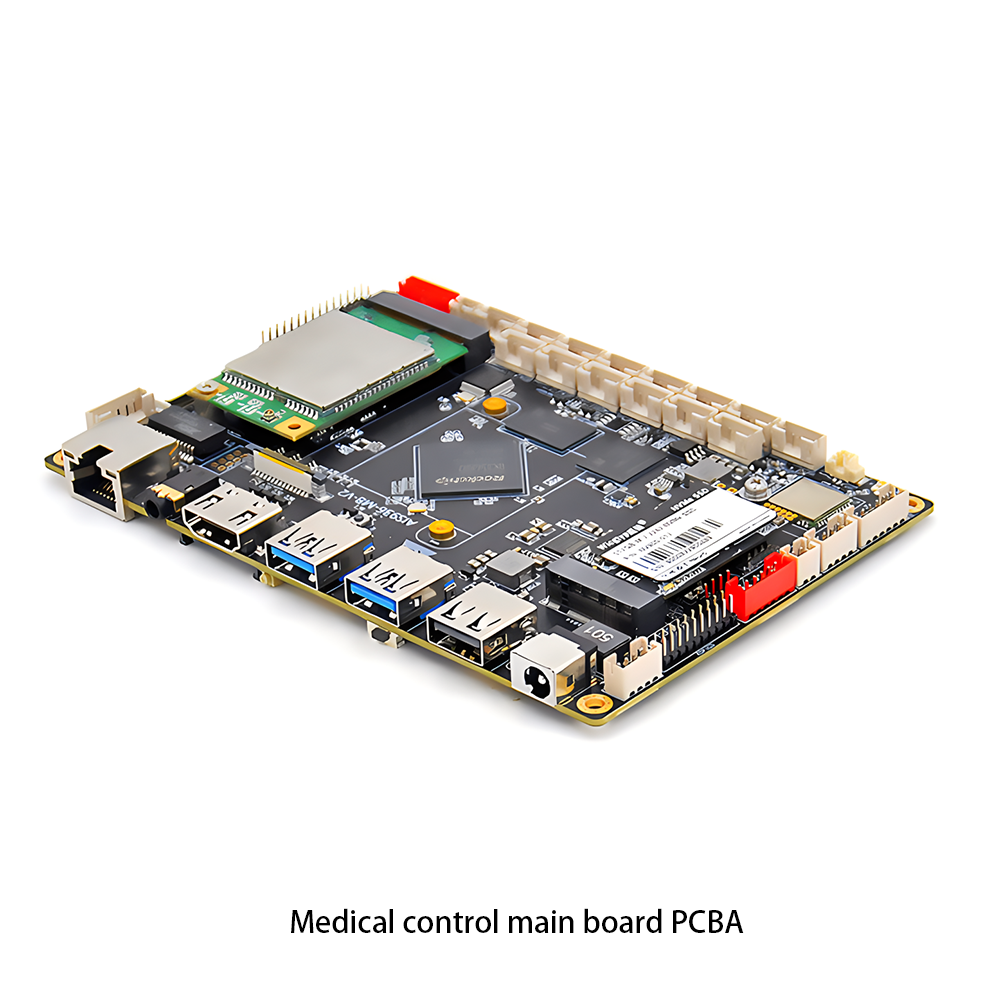

औद्योगिक नियंत्रण पीसीबीए चिकित्सा उपकरण पीसीबीए

चिकित्सा उपकरण पीसीबीए पीसीबीए परीक्षण सेवा

पीसीबीए परीक्षण सेवा प्रमाणीकरण आवेदन

प्रमाणीकरण आवेदन RoHS प्रमाणन आवेदन

RoHS प्रमाणन आवेदन पहुंच प्रमाणन आवेदन

पहुंच प्रमाणन आवेदन सीई प्रमाणीकरण आवेदन

सीई प्रमाणीकरण आवेदन एफसीसी प्रमाणन आवेदन

एफसीसी प्रमाणन आवेदन सीक्यूसी प्रमाणन आवेदन

सीक्यूसी प्रमाणन आवेदन यूएल प्रमाणन आवेदन

यूएल प्रमाणन आवेदन ट्रान्सफ़ॉर्मर

ट्रान्सफ़ॉर्मर उच्च आवृत्ति ट्रांसफार्मर

उच्च आवृत्ति ट्रांसफार्मर कम आवृत्ति वाले ट्रांसफार्मर

कम आवृत्ति वाले ट्रांसफार्मर उच्च शक्ति ट्रांसफार्मर

उच्च शक्ति ट्रांसफार्मर रूपांतरण ट्रांसफार्मर

रूपांतरण ट्रांसफार्मर सीलबंद ट्रांसफार्मर

सीलबंद ट्रांसफार्मर रिंग ट्रांसफार्मर

रिंग ट्रांसफार्मर कुचालक

कुचालक तार, केबल अनुकूलित

तार, केबल अनुकूलित तार-केबल

तार-केबल