La relación entre el perfil de temperatura del horno de reflujo SMT y los motivos de soldadura en pasta

I. Introducción

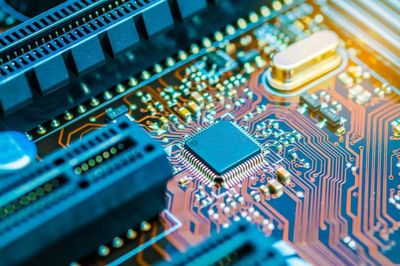

En el campo de la fabricación electrónica, el horno de reflujo es una pieza fundamental del equipo que se utiliza para soldar componentes electrónicos en placas de circuito. El perfil de temperatura, que representa la evolución de la temperatura dentro del horno de reflujo a lo largo del tiempo, influye decisivamente en la calidad de la soldadura. Este artículo profundizará en el proceso de variación del perfil de temperatura del horno de reflujo y, a través de un análisis en profundidad de cada etapa, ayudará a los lectores a comprender y controlar mejor el proceso de soldadura.

II. Descripción general del perfil de temperatura del horno de reflujo

El perfil de temperatura del horno de reflujo normalmente comprende cuatro etapas principales: precalentamiento, remojo, reflujo y enfriamiento. Cada etapa tiene requisitos específicos de temperatura y tiempo para garantizar la calidad de la soldadura. A continuación, describiremos el proceso de variación de estas cuatro etapas una a una.

III. Etapa de precalentamiento

La etapa de precalentamiento es la fase inicial del perfil de temperatura del horno de reflujo y la base del proceso de soldadura. Durante esta etapa, la placa de circuito ingresa gradualmente al horno de reflujo y la temperatura comienza a aumentar lentamente.

-

Calentamiento inicial

Después de que la placa de circuito ingresa al horno de reflujo, primero entra en contacto con la zona de calentamiento inicial dentro del horno. La temperatura aquí suele ser más baja, con el objetivo de aclimatar gradualmente la placa de circuito y sus componentes al ambiente de alta temperatura, evitando que los cambios bruscos de temperatura dañen los componentes. En este punto, el perfil de temperatura muestra una tendencia ascendente gradual, con una tasa de aumento de temperatura relativamente lenta. -

Evaporación de humedad

A medida que la temperatura aumenta gradualmente, la humedad de la placa de circuito comienza a evaporarse. Este es un proceso esencial porque la humedad puede expandirse rápidamente y generar presión de vapor a altas temperaturas, dañando potencialmente los componentes. Por lo tanto, la etapa de precalentamiento requiere tiempo suficiente para asegurar la evaporación completa de la humedad. Durante esta etapa, la pendiente del perfil de temperatura puede aumentar ligeramente, ya que se requiere más calor para acelerar la evaporación de la humedad. -

Volatilización de solventes

Además de humedad, el fundente de la placa de circuito también contiene ciertos componentes disolventes. En la última etapa del precalentamiento, a medida que la temperatura aumenta aún más, estos disolventes también comienzan a volatilizarse. La función principal del fundente es ayudar a que la soldadura se humedezca y fluya mejor durante el proceso de soldadura. Por lo tanto, durante la volatilización del solvente, es necesario asegurarse de que los ingredientes activos del fundente no se consuman excesivamente para garantizar la calidad de la soldadura. En este momento, la pendiente del perfil de temperatura puede aumentar para proporcionar suficiente calor para acelerar la volatilización del disolvente.

IV. Etapa de remojo

La etapa de remojo es una de las etapas cruciales del perfil de temperatura del horno de reflujo y determina la calidad de la soldadura. Durante esta etapa, la placa de circuito permanece a una temperatura constante durante un período de tiempo para garantizar que la soldadura se derrita por completo y forme una conexión firme con los componentes.

-

Fusión de soldadura

Cuando la temperatura alcanza el punto de fusión de la soldadura, la soldadura comienza a derretirse. Este es un proceso esencial ya que determina la formación y la fuerza de conexión de los puntos de soldadura. En la etapa inicial de la fase de remojo, la pendiente del perfil de temperatura puede disminuir o permanecer estable para garantizar que la soldadura se funda gradualmente a una temperatura constante. -

Humectación y Difusión

A medida que la soldadura se derrite, comienza a humedecerse y difundirse sobre las clavijas de los componentes y las almohadillas de soldadura de la placa de circuito. Este proceso requiere tiempo suficiente para garantizar que la soldadura fluya completamente y llene todos los espacios. En las etapas media y posterior de la fase de remojo, la pendiente del perfil de temperatura puede permanecer estable o aumentar ligeramente para garantizar que la soldadura continúe humedeciéndose y difundiéndose a una temperatura constante. -

Eliminación de la capa de óxido

Durante el proceso de soldadura, las capas de óxido en las clavijas de los componentes y en las almohadillas de soldadura de la placa de circuito pueden afectar negativamente la calidad de la soldadura. Por lo tanto, en la última etapa de la fase de remojo, es necesario asegurarse de que la soldadura pueda eliminar adecuadamente estas capas de óxido. Esto normalmente se logra añadiendo agentes reductores (como el hidrógeno activo). Durante esta etapa, la pendiente del perfil de temperatura puede permanecer estable o disminuir ligeramente para garantizar que el agente reductor pueda funcionar completamente.

IV. Fase de retención de calor

La fase de retención de calor es una de las etapas críticas en el perfil de temperatura del horno de reflujo y determina la calidad de la soldadura. Durante esta fase, la placa de circuito se mantiene a una temperatura constante durante un período de tiempo para garantizar que la soldadura se derrita por completo y forme una conexión segura con los componentes.

-

Fusión de soldadura

Cuando la temperatura alcanza el punto de fusión de la soldadura, la soldadura comienza a derretirse. Este es un proceso esencial ya que determina la formación y la fuerza de conexión de los puntos de soldadura. En la etapa inicial de la fase de retención de calor, la pendiente del perfil de temperatura del horno puede disminuir o permanecer estable para garantizar que la soldadura se funda gradualmente a una temperatura constante. -

Mojar y esparcir

A medida que la soldadura se derrite, comienza a mojarse y extenderse sobre las clavijas de los componentes y las almohadillas de la placa de circuito. Este proceso requiere tiempo suficiente para garantizar que la soldadura fluya completamente y llene todos los espacios. En las etapas media y posterior de la fase de retención de calor, la pendiente del perfil de temperatura del horno puede permanecer sin cambios o aumentar ligeramente para garantizar que la soldadura continúe humedeciéndose y extendiéndose a una temperatura constante. -

Eliminación de la capa de óxido

Durante el proceso de soldadura, las capas de óxido en las clavijas de los componentes y en las almohadillas de la placa de circuito pueden afectar negativamente a la calidad de la soldadura. Por lo tanto, en la última etapa de la fase de retención de calor, es necesario garantizar que la soldadura pueda eliminar adecuadamente estas capas de óxido. Esto normalmente se logra añadiendo agentes reductores (como el hidrógeno activo). Durante esta etapa, la pendiente del perfil de temperatura del horno puede permanecer estable o disminuir ligeramente para garantizar que el agente reductor pueda funcionar completamente.

V. Fase de reflujo

La fase de reflujo es otra etapa crítica en el perfil de temperatura del horno de reflujo, determinando la forma final y la calidad de los puntos de soldadura. Durante esta fase, la temperatura alcanza su punto máximo y comienza a disminuir gradualmente, y la soldadura comienza a solidificarse y formar una conexión segura.

-

Pico de temperatura

En la primera etapa de la fase de reflujo, la temperatura alcanza su punto máximo. Este es el punto de temperatura más alto durante el proceso de soldadura y un momento crucial en el que la soldadura se derrite por completo. En este momento, la pendiente del perfil de temperatura del horno puede aumentar bruscamente hasta alcanzar la temperatura máxima. Luego, a medida que el calor se transfiere gradualmente desde la placa de circuito a otras partes de la cámara del horno (como las paredes y el fondo del horno), la temperatura comienza a disminuir gradualmente. -

Solidificación de soldadura

A medida que baja la temperatura, la soldadura comienza a solidificarse gradualmente. Este es un proceso importante ya que determina la forma final y la fuerza de conexión de los puntos de soldadura. En las etapas media y posterior de la fase de reflujo, la pendiente del perfil de temperatura del horno puede disminuir gradualmente o permanecer estable para garantizar que la soldadura se solidifique gradualmente a una temperatura constante. Durante esta etapa, es necesario evitar velocidades de enfriamiento excesivamente rápidas para evitar defectos de soldadura como soldadura en frío y grietas.

VI. Fase de enfriamiento

La fase de enfriamiento es la etapa final del perfil de temperatura del horno de reflujo y el final del proceso de soldadura. Durante esta fase, la placa de circuito sale gradualmente del ambiente de alta temperatura y se enfría naturalmente hasta alcanzar la temperatura ambiente.

-

Enfriamiento natural

En la etapa inicial de la fase de enfriamiento, la placa de circuito todavía está a una temperatura relativamente alta, lo que requiere una caída gradual de la temperatura para evitar que los componentes se dañen o que la placa se deforme. Durante este tiempo, la pendiente del perfil de temperatura del horno puede disminuir gradualmente para proporcionar suficiente tiempo de enfriamiento para que la placa de circuito se enfríe gradualmente a temperatura ambiente. -

Disipación de calor residual

A medida que la placa de circuito se enfría gradualmente hasta alcanzar la temperatura ambiente, el calor residual en su interior también comienza a disiparse. Este es un proceso lento que requiere tiempo suficiente para garantizar que la placa de circuito se enfríe completamente a temperatura ambiente para evitar problemas en el procesamiento posterior, como la deformación causada por el estrés térmico. Durante esta etapa, la pendiente del perfil de temperatura del horno puede permanecer estable o disminuir ligeramente para proporcionar suficiente tiempo de enfriamiento para que la placa de circuito se enfríe completamente a temperatura ambiente.

VII. Correlación entre el principio de soldadura en pasta y el perfil de temperatura del horno de reflujo

El principio de la soldadura en pasta implica aplicar pasta de soldadura sobre la placa de circuito y fundir la soldadura a altas temperaturas para formar un compuesto de aleación con la superficie de los dispositivos conectados, creando una conexión segura durante el proceso de enfriamiento. Los cambios en el perfil de temperatura del horno de reflujo afectan directamente la efectividad de la soldadura en pasta.

-

En primer lugar, durante las fases de precalentamiento y retención de calor, la pendiente del perfil de temperatura del horno controla la tasa de evaporación de los disolventes en la pasta de soldadura y el grado de fusión de la soldadura. El precalentamiento y la retención de calor adecuados garantizan que la soldadura se derrita por completo y forme una buena conexión con las almohadillas y los pines de los componentes. Un precalentamiento o una retención de calor insuficientes pueden provocar una fusión incompleta o un flujo desigual de la soldadura, lo que reduce la calidad de la soldadura.

-

En segundo lugar, durante la fase de reflujo, la pendiente del perfil de temperatura del horno determina la velocidad de fusión y flujo de la soldadura. Una pendiente excesivamente pronunciada que provoque un rápido aumento de temperatura puede hacer que la soldadura se derrita demasiado rápido y produzca salpicaduras. Por el contrario, una pendiente demasiado poco profunda que provoque un lento aumento de temperatura puede impedir que la soldadura se derrita por completo o fluya de manera uniforme. Por lo tanto, un control preciso de la temperatura y el tiempo durante la fase de reflujo es crucial para garantizar la calidad de la soldadura.

-

Finalmente, durante la fase de enfriamiento, la pendiente del perfil de temperatura del horno afecta la velocidad de solidificación y la calidad de soldadura de las uniones soldadas. Una velocidad de enfriamiento adecuada garantiza una solidificación rápida y una conexión segura de las uniones de soldadura. Una velocidad de enfriamiento excesivamente rápida puede provocar defectos como grietas o deformaciones en las uniones de soldadura. Por tanto, es fundamental controlar razonablemente la temperatura y el tiempo durante la fase de enfriamiento para mejorar la calidad de la soldadura.

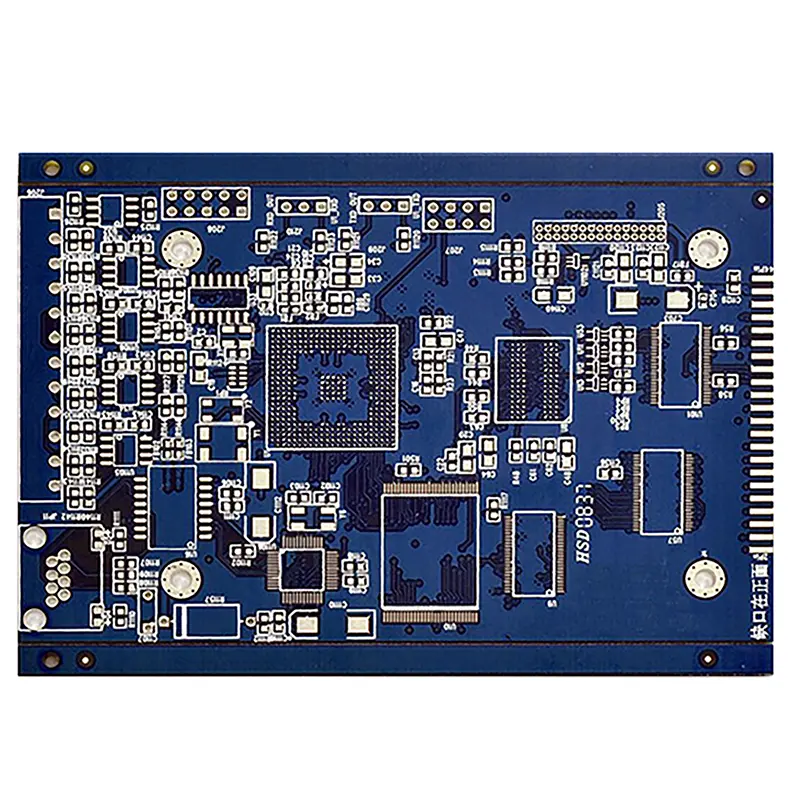

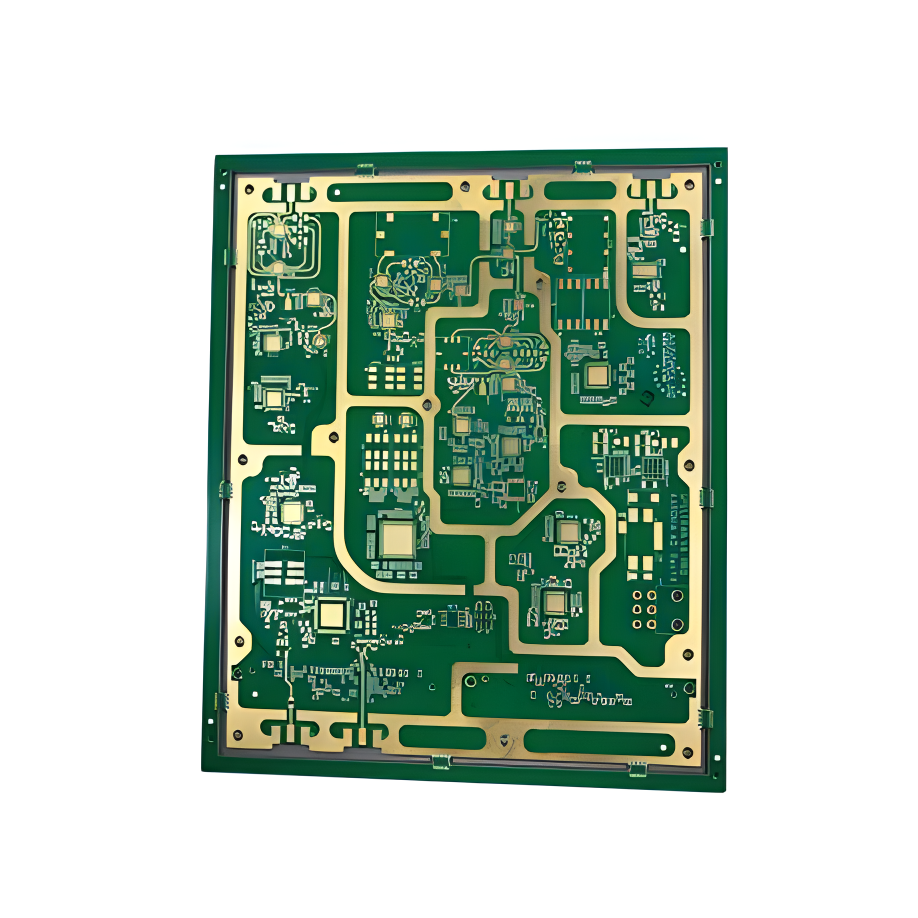

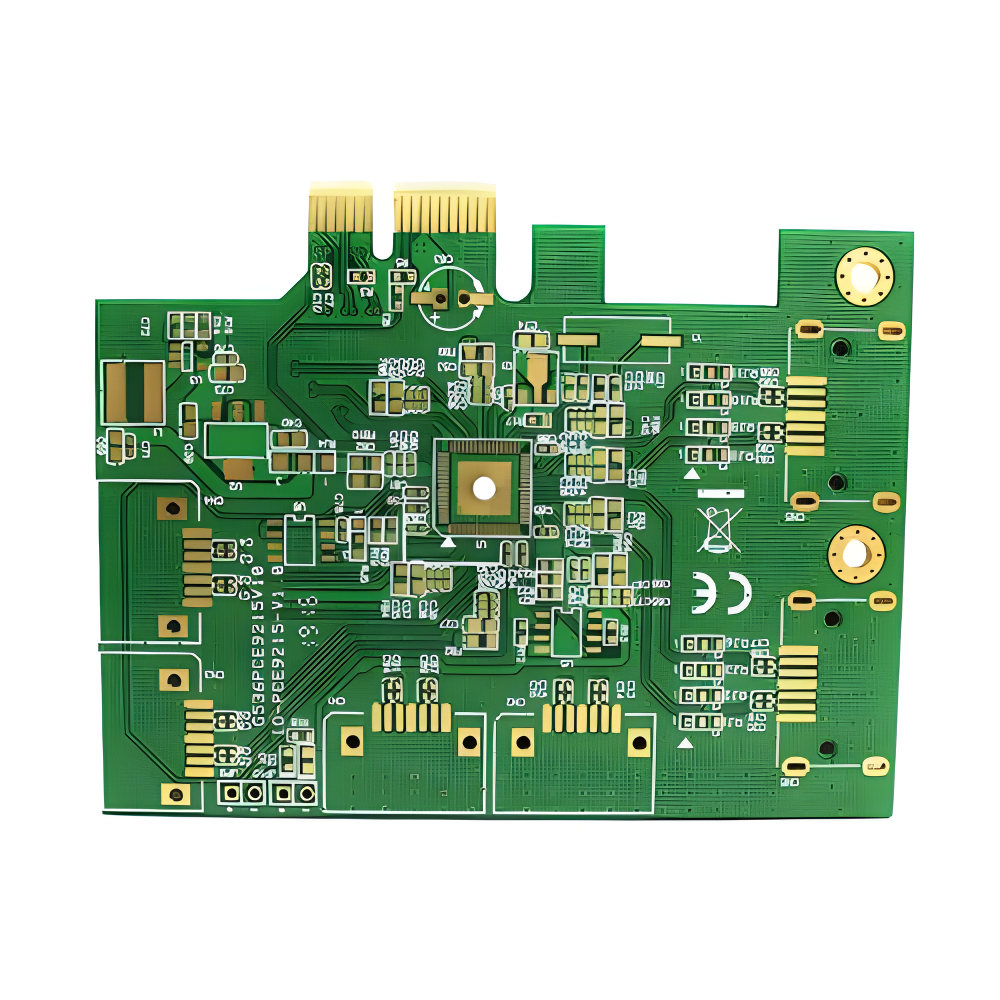

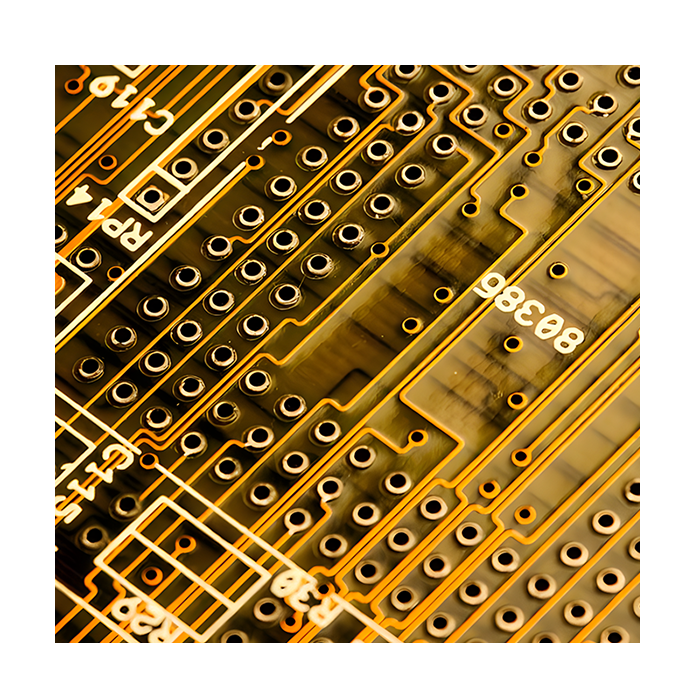

tarjeta de circuito impreso

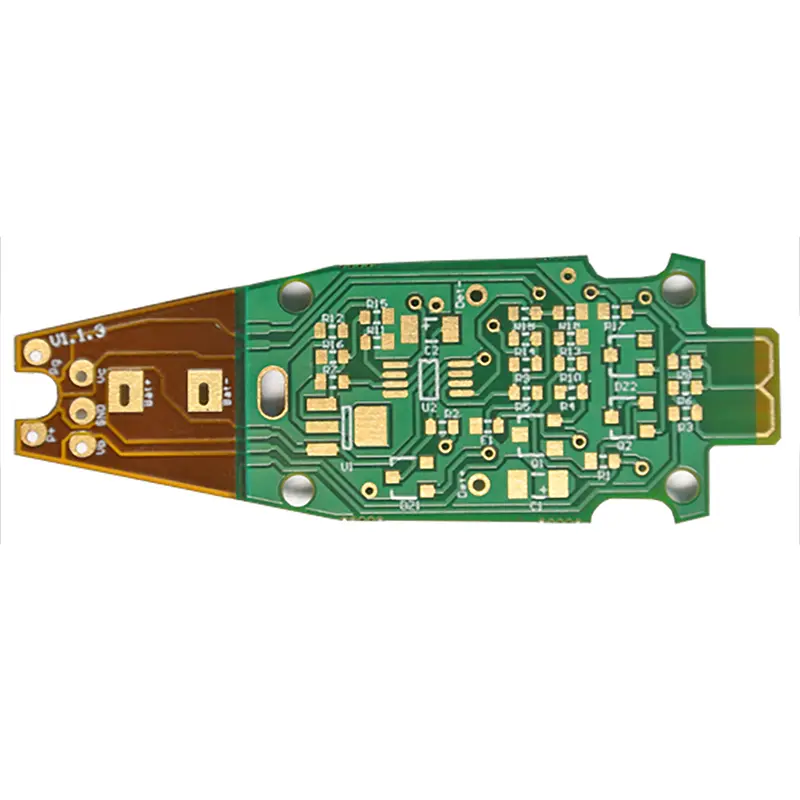

tarjeta de circuito impreso FPC

FPC Rígido-Flex

Rígido-Flex FR-4

FR-4 PCB HDI

PCB HDI Placa de alta frecuencia Rogers

Placa de alta frecuencia Rogers Tablero de alta frecuencia de teflón PTFE

Tablero de alta frecuencia de teflón PTFE Aluminio

Aluminio Núcleo de cobre

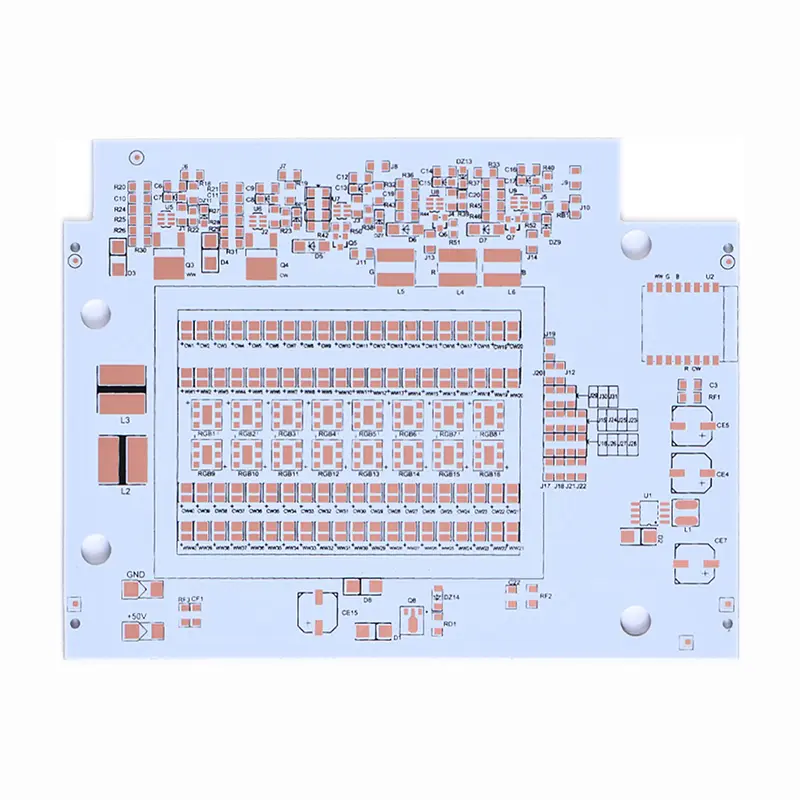

Núcleo de cobre Asamblea del PWB

Asamblea del PWB PCBA de luz LED

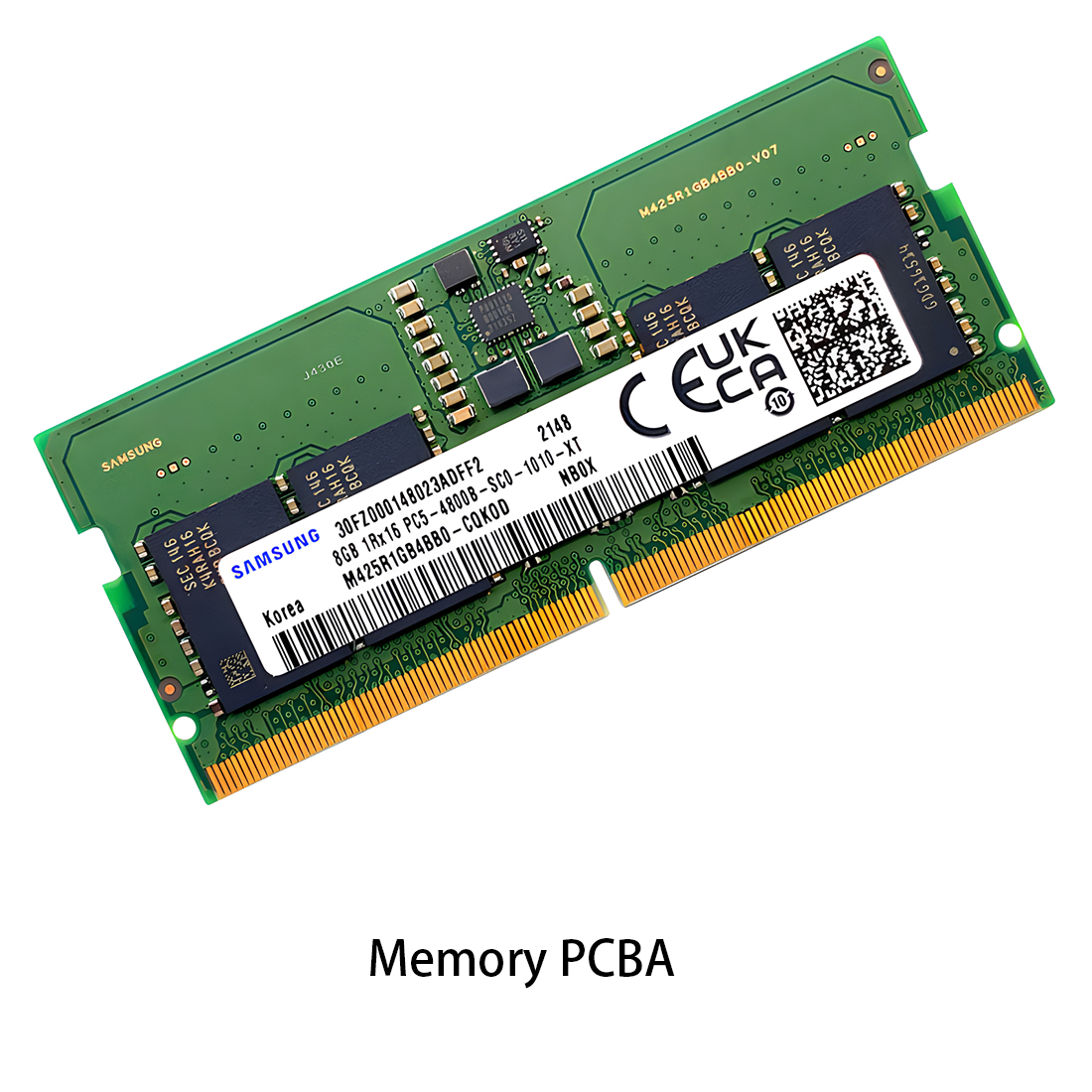

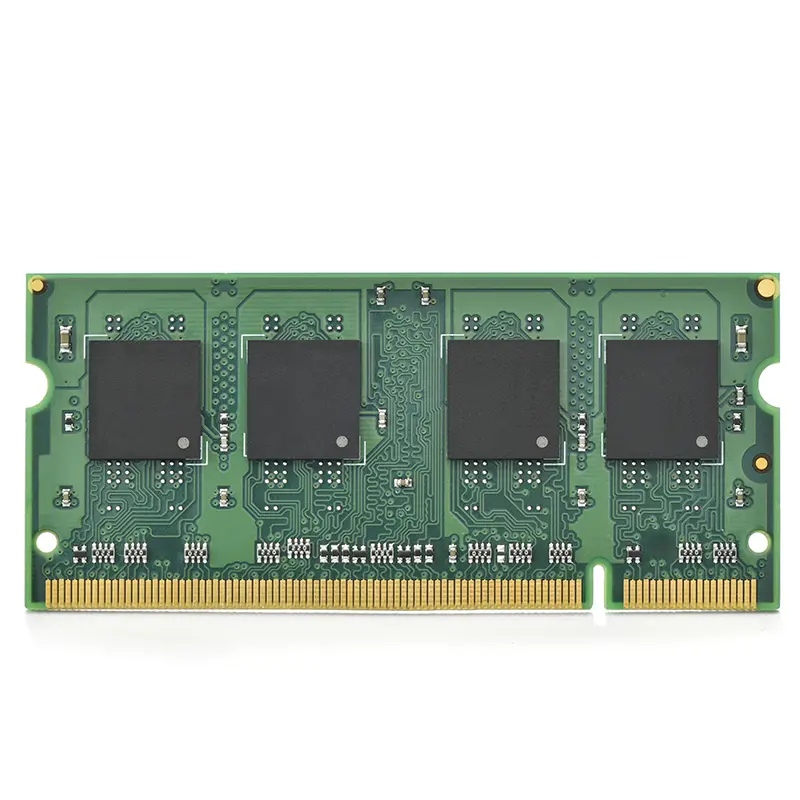

PCBA de luz LED PCBA de memoria

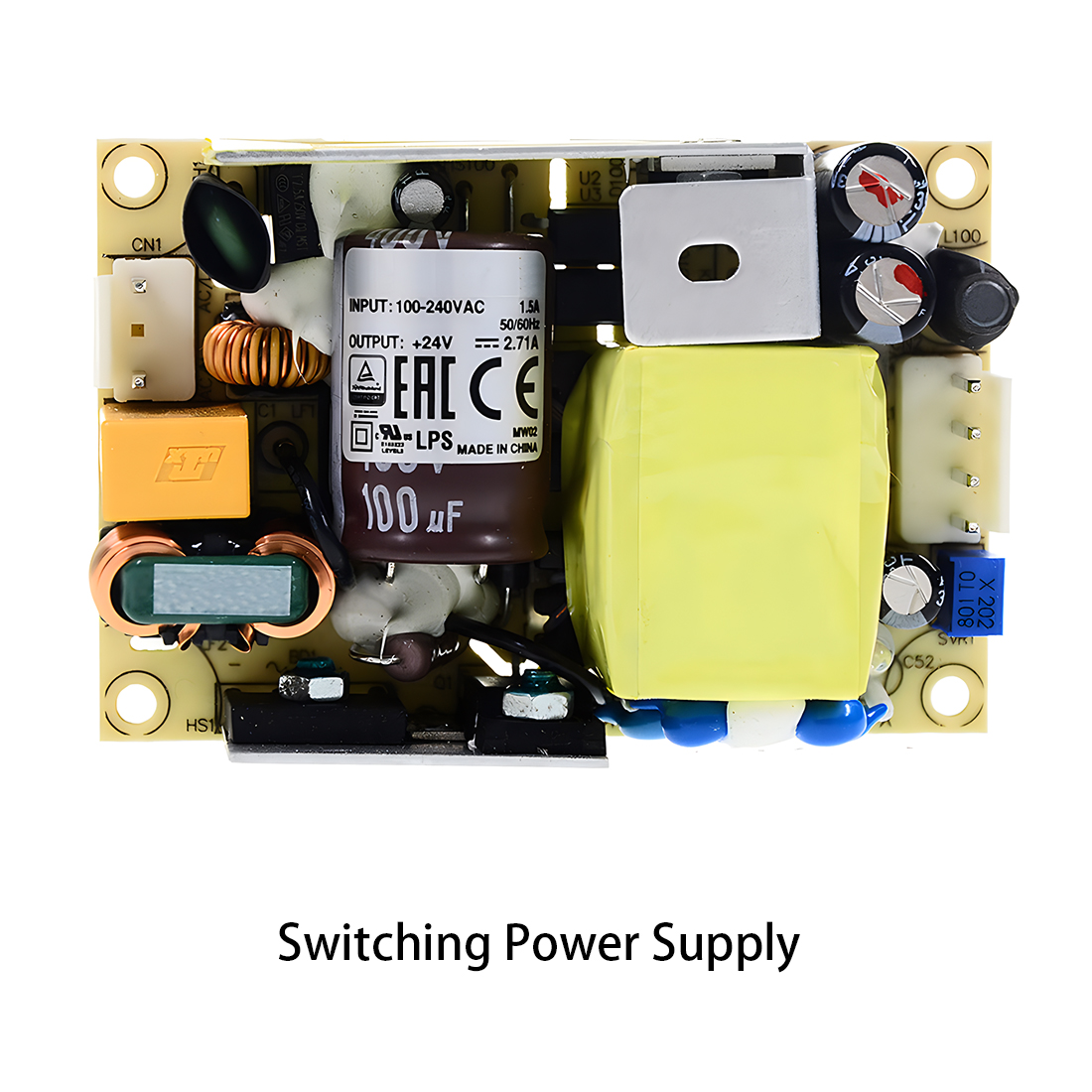

PCBA de memoria Fuente de alimentación PCBA

Fuente de alimentación PCBA PCBA de nueva energía

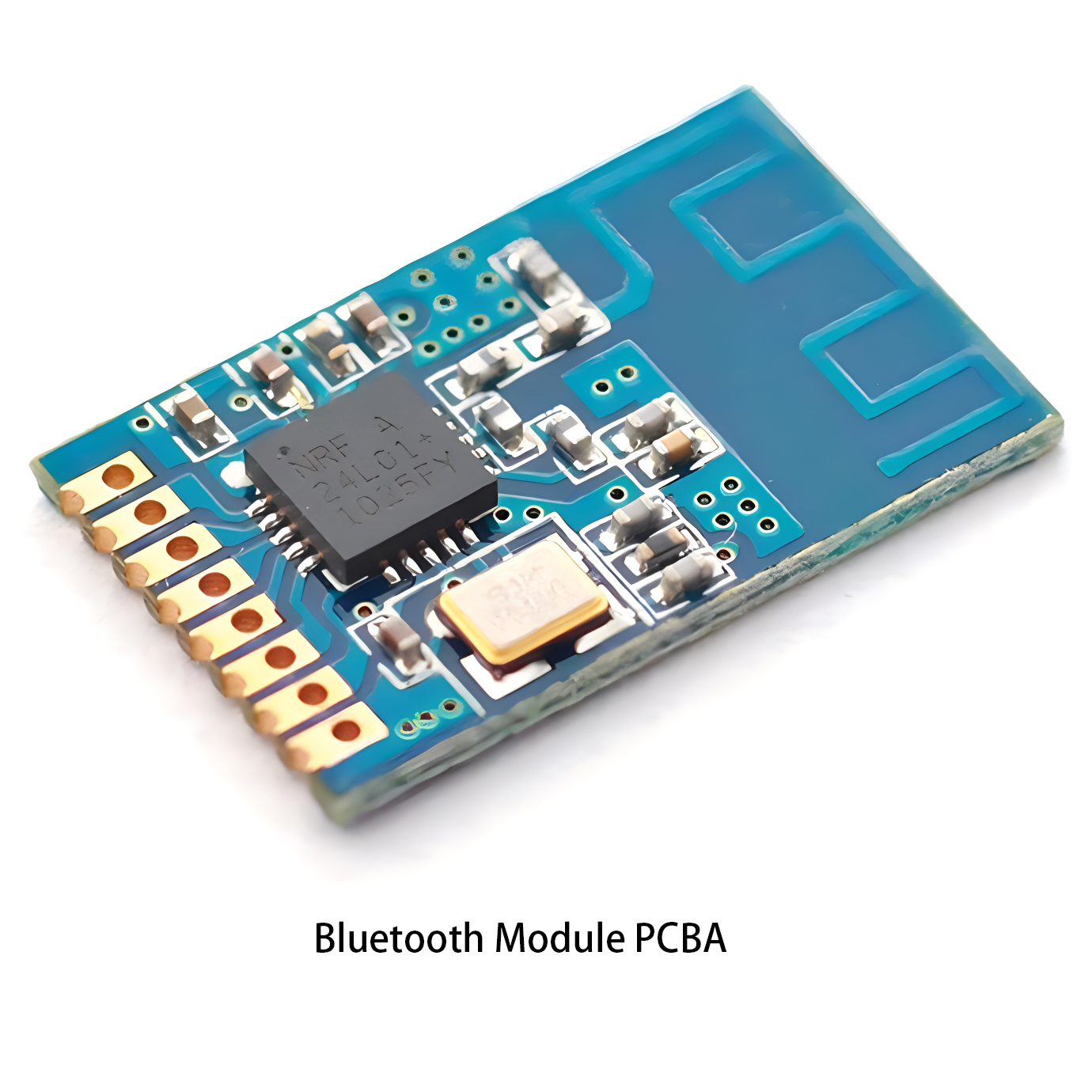

PCBA de nueva energía PCBA de comunicación

PCBA de comunicación PCBA de control industrial

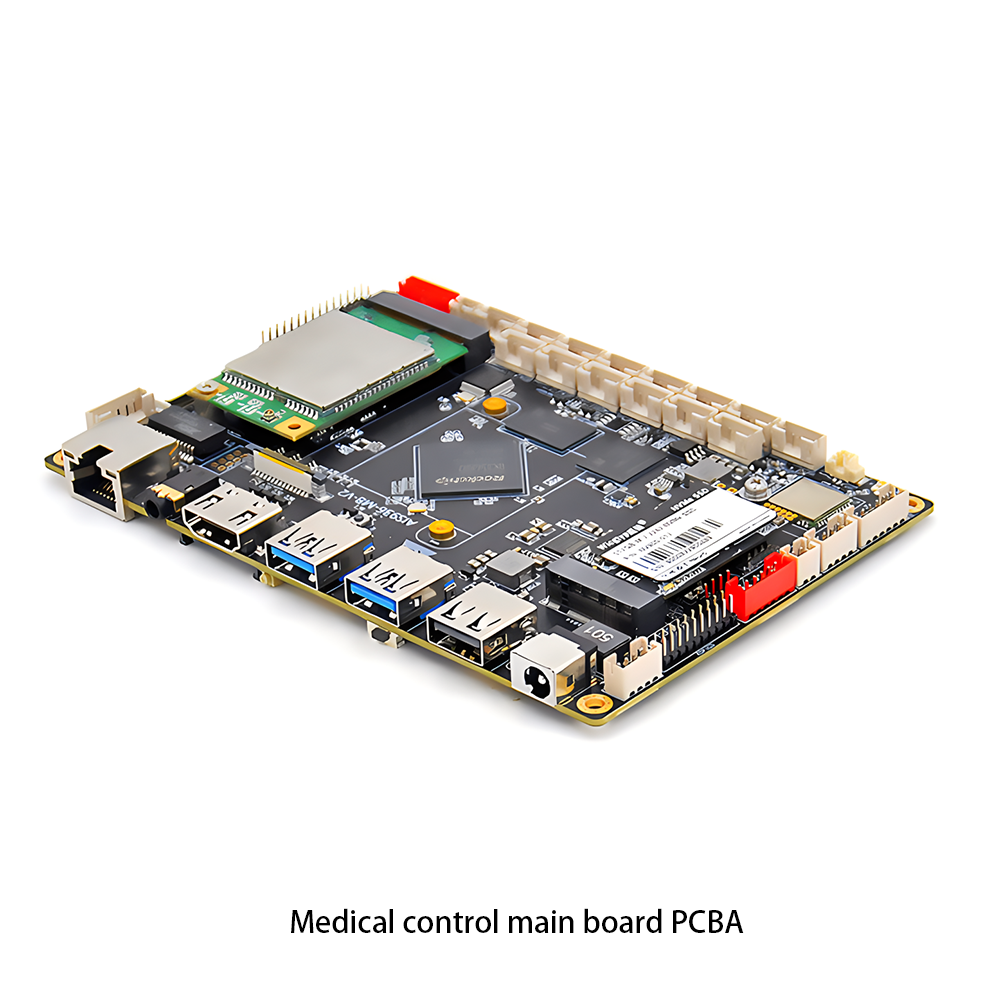

PCBA de control industrial Equipo médico PCBA

Equipo médico PCBA Servicio de pruebas de PCBA

Servicio de pruebas de PCBA Solicitud de certificación

Solicitud de certificación Solicitud de certificación RoHS

Solicitud de certificación RoHS Solicitud de certificación REACH

Solicitud de certificación REACH Solicitud de certificación CE

Solicitud de certificación CE Solicitud de certificación FCC

Solicitud de certificación FCC Solicitud de certificación CQC

Solicitud de certificación CQC Solicitud de certificación UL

Solicitud de certificación UL Transformadores

Transformadores Transformadores de alta frecuencia

Transformadores de alta frecuencia Transformadores de baja frecuencia

Transformadores de baja frecuencia Transformadores de alta potencia

Transformadores de alta potencia Transformadores de conversión

Transformadores de conversión Transformadores sellados

Transformadores sellados Transformadores de anillo

Transformadores de anillo Inductores

Inductores Alambres, cables personalizados

Alambres, cables personalizados alambres-cables

alambres-cables