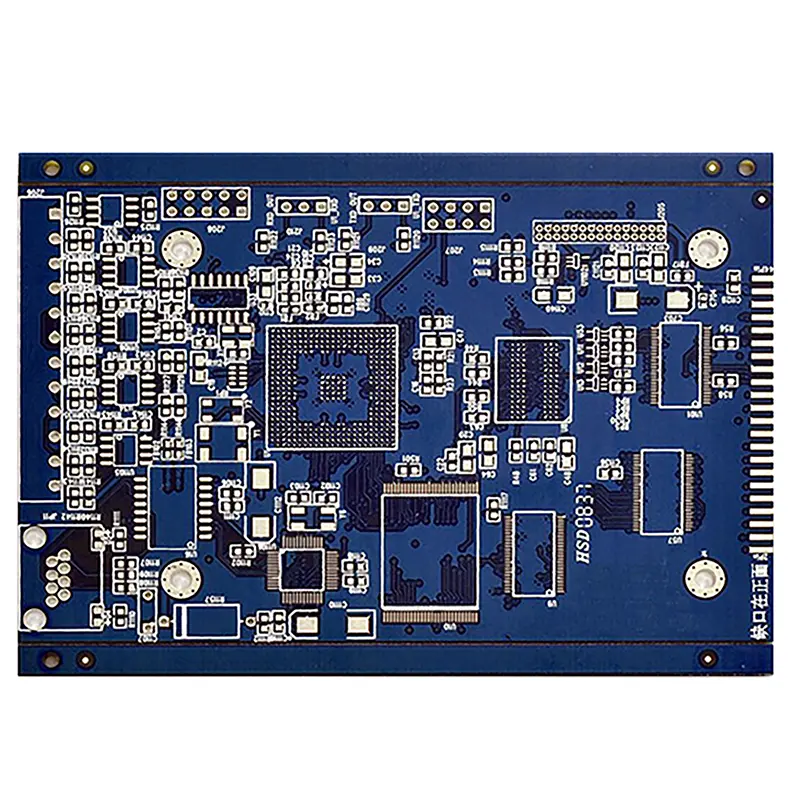

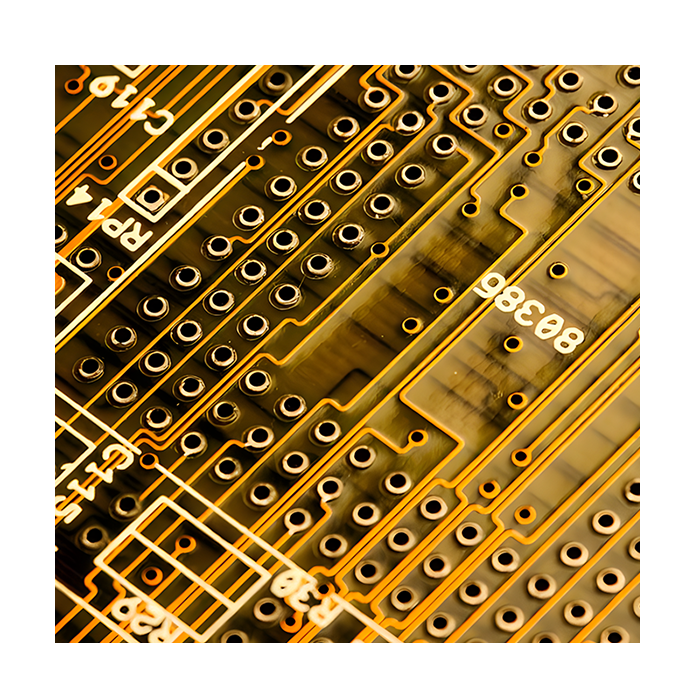

Prototyp einer Leiterplatte

Prototyp einer Leiterplatte: Überbrückung der Lücke zwischen Design und Produktion

Im Bereich der Elektronikfertigung gilt der Prototyp einer Leiterplatte (PCB) als entscheidender Meilenstein bei der Umwandlung konzeptioneller Designs in greifbare, funktionale Produkte. Es ist die physische Verkörperung der Visionen von Ingenieuren und Designern und ermöglicht strenge Tests und Verfeinerungen, bevor die Massenproduktion beginnt. Dieser Artikel befasst sich mit der Bedeutung, dem Prozess und den Fortschritten beim PCB-Prototyping und unterstreicht dessen entscheidende Rolle bei der Gewährleistung der Produktzuverlässigkeit, -effizienz und -kosteneffizienz.

Die Bedeutung von PCB-Prototypen

PCB-Prototypen dienen mehreren wichtigen Zwecken im Produktentwicklungslebenszyklus. Erstens ermöglichen sie Designern, die Funktionalität ihrer Schaltungsentwürfe zu validieren und etwaige Fehler oder Designabweichungen zu identifizieren und zu beheben, bevor sie sich auf kostspielige Massenproduktionsläufe einlassen. Diese Phase ist von entscheidender Bedeutung, um Layoutfehler, Probleme mit der Signalintegrität oder Probleme beim Wärmemanagement zu erkennen, die durch Simulationen allein möglicherweise nicht aufgedeckt werden.

Zweitens erleichtern Prototypen die Optimierung von Design for Manufacturing (DFM) und Design for Assembly (DFA) und stellen so sicher, dass das Endprodukt effizient und wirtschaftlich hergestellt werden kann. In dieser Phase vorgenommene Anpassungen können die Produktionskosten erheblich senken und die Produktqualität insgesamt verbessern.

Schließlich sind Prototypen von entscheidender Bedeutung für die Durchführung von Leistungstests und Zertifizierungen, die für die Einhaltung gesetzlicher Vorschriften erforderlich sind, z. B. Prüfungen der elektromagnetischen Verträglichkeit (EMV) oder Sicherheitszertifizierungen. Diese Tests bestätigen, dass das Gerät innerhalb akzeptabler Parameter arbeitet und den Industriestandards entspricht.

Der PCB-Prototyping-Prozess

Der Weg vom digitalen Design zum greifbaren PCB-Prototyp umfasst mehrere Phasen:

Designerstellung und Simulation: Mithilfe spezieller Software wie EAGLE, Altium Designer oder Cadence Allegro entwerfen Designer die Schaltkreise, einschließlich der Platzierung der Komponenten und der Leiterbahnführung. Anschließend werden Simulationen durchgeführt, um das elektrische Verhalten vorherzusagen und potenzielle Probleme zu identifizieren.

Design for Manufacturing (DFM)-Prüfung:Vor der Prototypenerstellung wird eine DFM-Überprüfung durchgeführt, um sicherzustellen, dass das Design den Fertigungsmöglichkeiten entspricht und das Risiko von Fertigungsfehlern minimiert wird.

Prototypenherstellung:Je nach Komplexität und Dringlichkeit können Prototypen mit verschiedenen Methoden hergestellt werden, darunter traditionelles Ätzen, CNC-Fräsen oder fortschrittliche Techniken wie Laser Direct Imaging (LDI) und 3D-Druck für komplexe Geometrien.

Montage:Die Komponenten werden auf der blanken Leiterplatte montiert, entweder manuell für Prototypen in kleinen Stückzahlen oder durch automatisierte Bestückungsmaschinen mit anschließendem Reflow-Löten für größere Stückzahlen.

Tests und Validierung:Funktionstests, einschließlich In-Circuit-Tests (ICT), Flying-Probe-Tests und Sichtprüfungen, werden durchgeführt, um die Leistung des Prototyps anhand der Designspezifikationen zu überprüfen.

Iteration und Verfeinerung:Rückmeldungen aus den Tests fließen wieder in das Design ein und der Prototyping-Zyklus kann wiederholt werden, bis die gewünschten Leistungs- und Zuverlässigkeitsstandards erfüllt sind.

Fortschritte im PCB-Prototyping

In den letzten Jahren gab es bemerkenswerte Fortschritte bei den PCB-Prototyping-Technologien, die den Prozess rationalisierten und die Präzision verbesserten. Zu den bemerkenswerten Innovationen gehören:

Rapid Prototyping-Dienste:Online-Plattformen und spezialisierte Unternehmen bieten jetzt schnelle Prototyping-Dienste an, wodurch die Vorlaufzeiten von Wochen auf Tage verkürzt werden und schnellere Produktentwicklungszyklen ermöglicht werden.

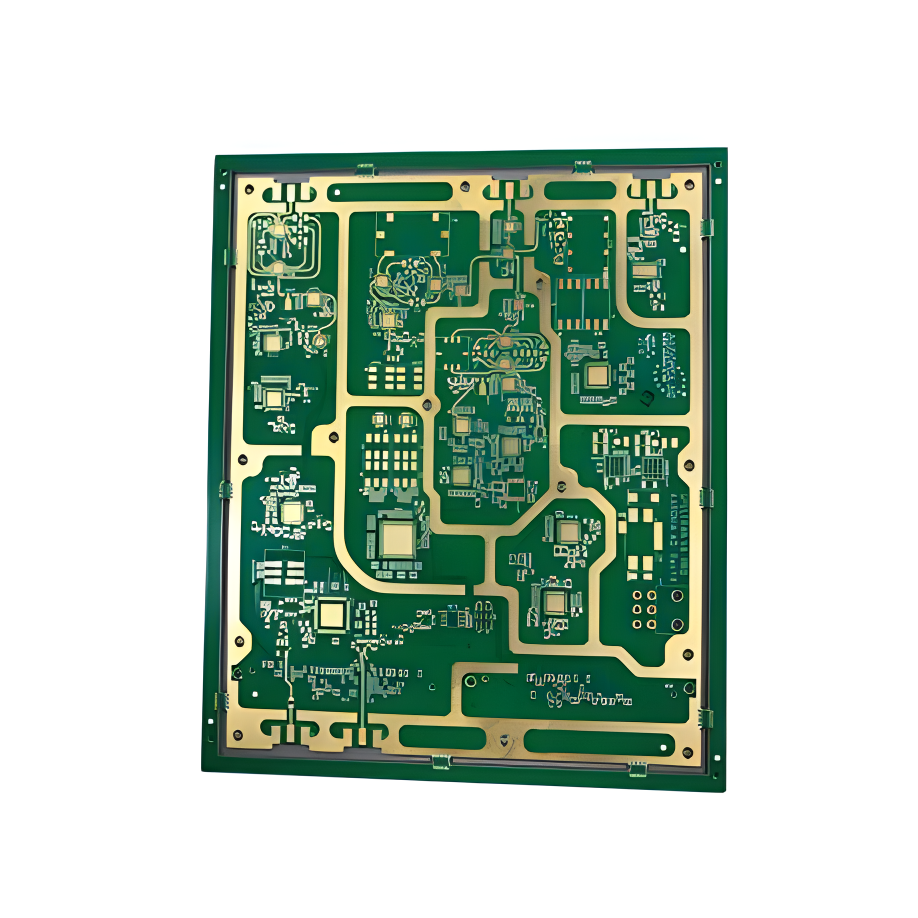

High-Density Interconnect (HDI)-Technologie:HDI ermöglicht kleinere, komplexere Platinen mit feineren Leiterbahnbreiten und -abständen und erleichtert so die Miniaturisierung von Geräten ohne Leistungseinbußen.

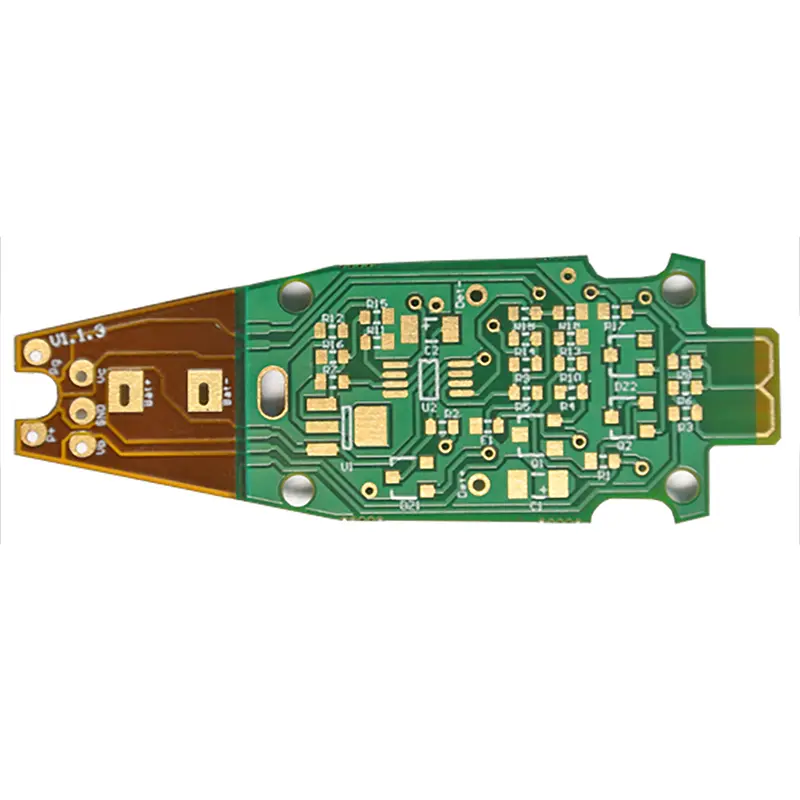

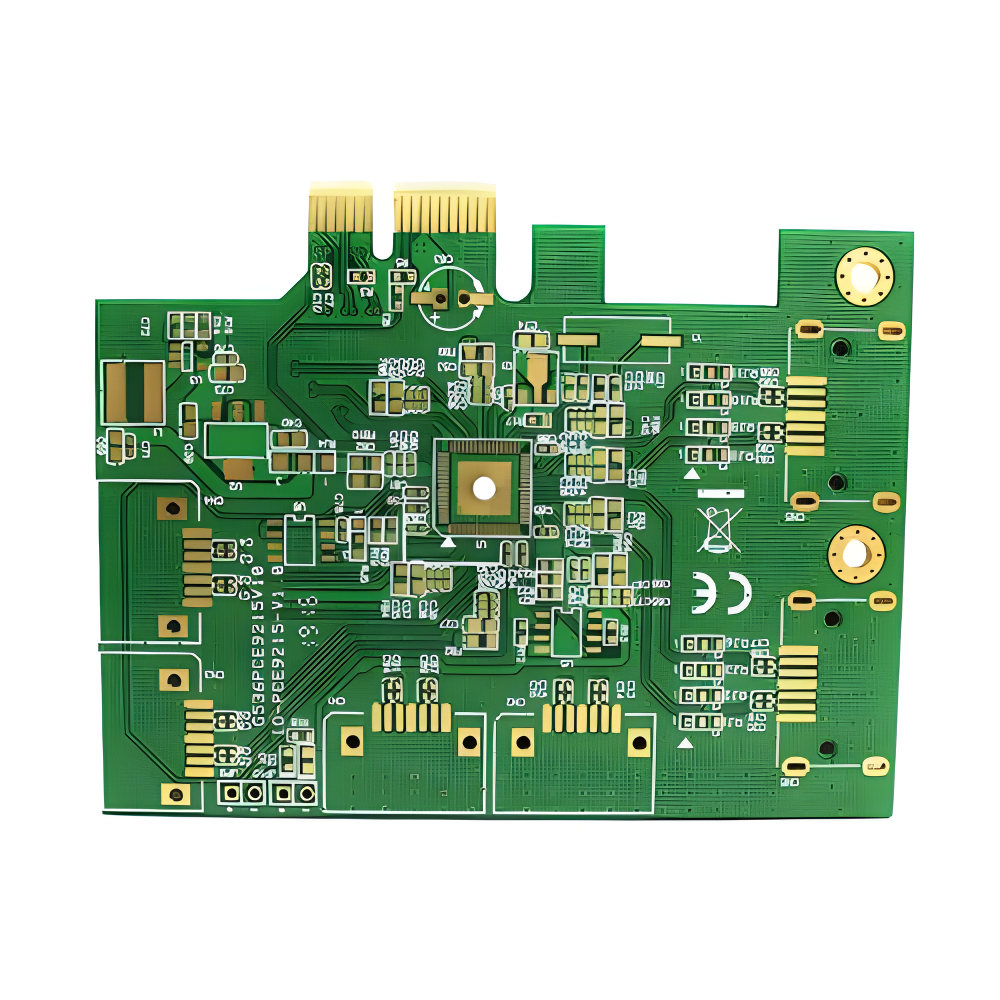

Flexible und starr-flexible Leiterplatten:Fortschritte bei Materialien und Herstellungsverfahren haben flexible und starr-flexible Leiterplatten für das Prototyping zugänglicher gemacht und neue Formfaktoren und Anwendungen ermöglicht.

Integration von IoT und eingebetteten Systemen:Mit der zunehmenden Verbreitung von IoT-Geräten umfassen PCB-Prototypen zunehmend drahtlose Konnektivität, Sensoren und Mikrocontroller, was neue Designüberlegungen und Testmethoden erforderlich macht.

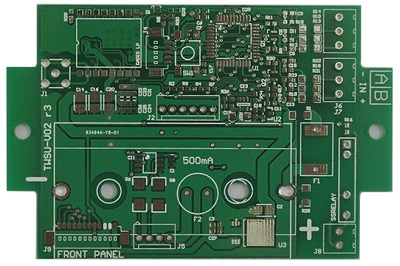

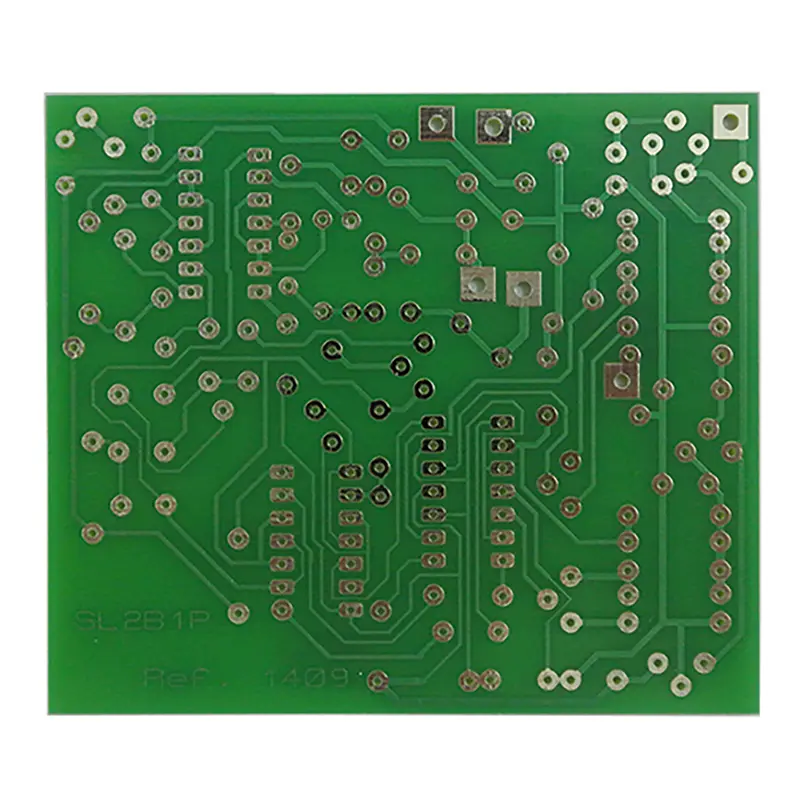

Leiterplatte

Leiterplatte FPC

FPC Starr-Flex

Starr-Flex FR-4

FR-4 HDI PCB

HDI PCB Rogers Hochfrequenzplatine

Rogers Hochfrequenzplatine PTFE-Teflon-Hochfrequenzplatine

PTFE-Teflon-Hochfrequenzplatine Aluminium

Aluminium Kupferkern

Kupferkern Leiterplattenmontage

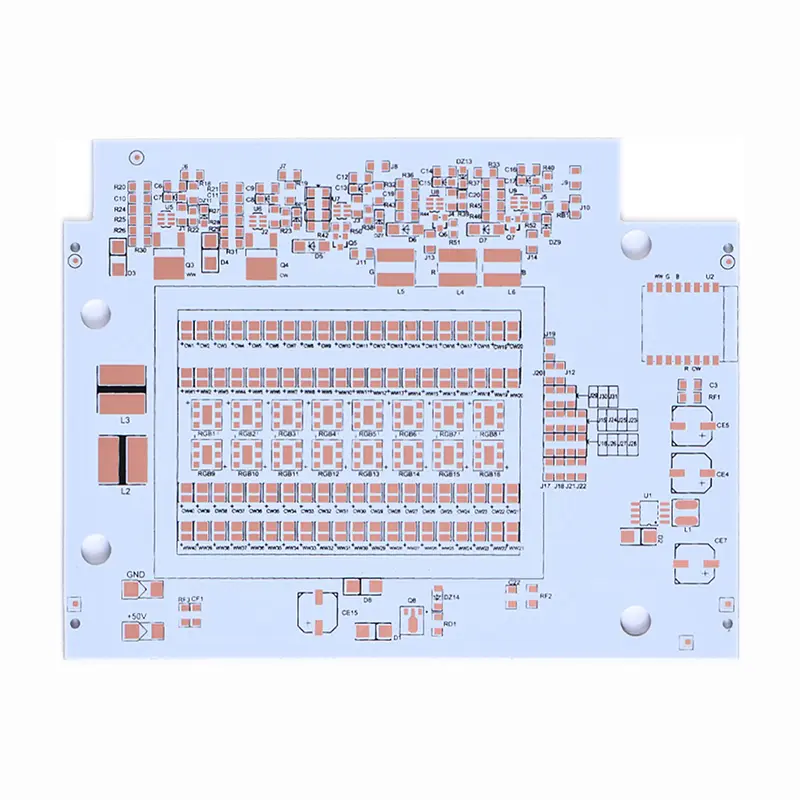

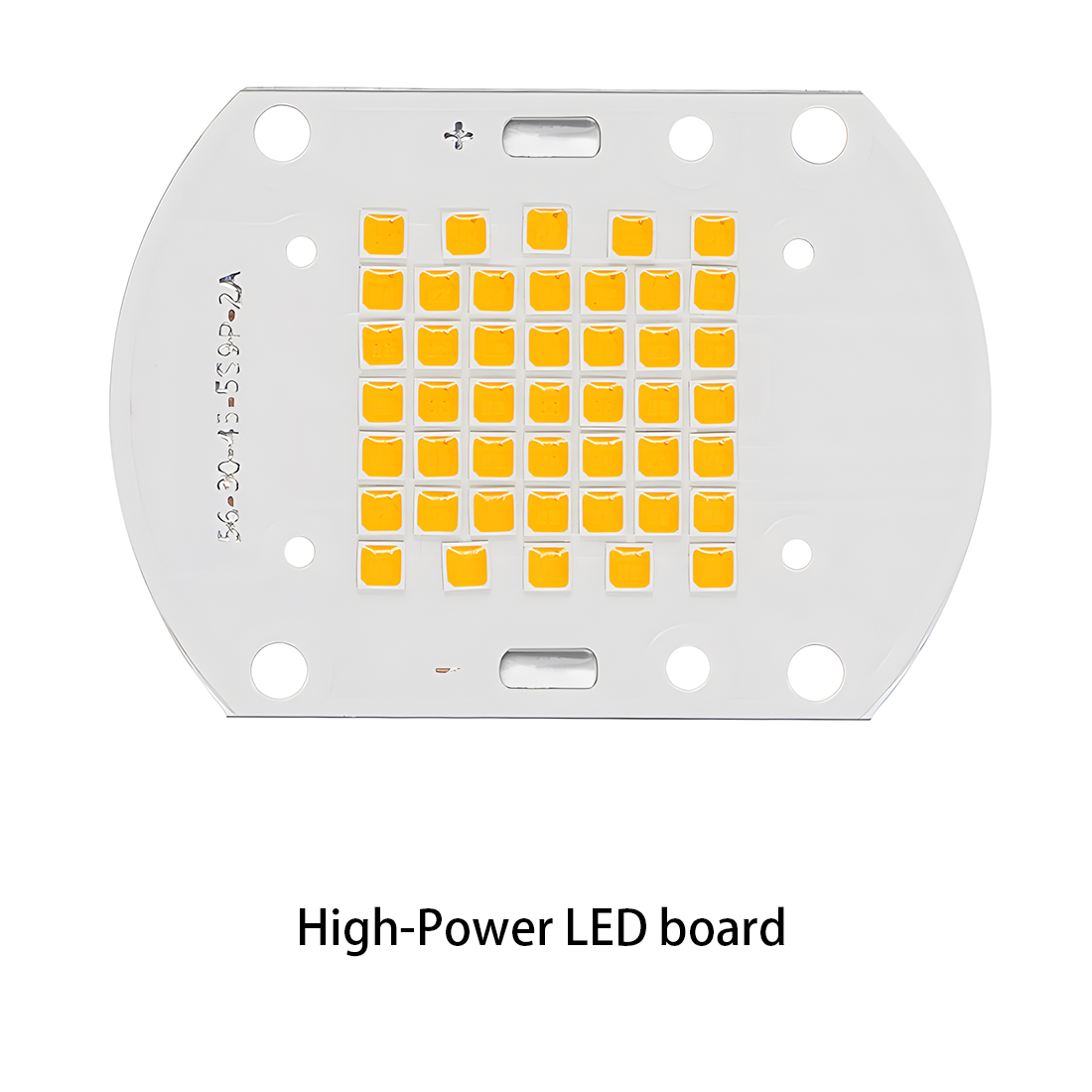

Leiterplattenmontage LED-Licht PCBA

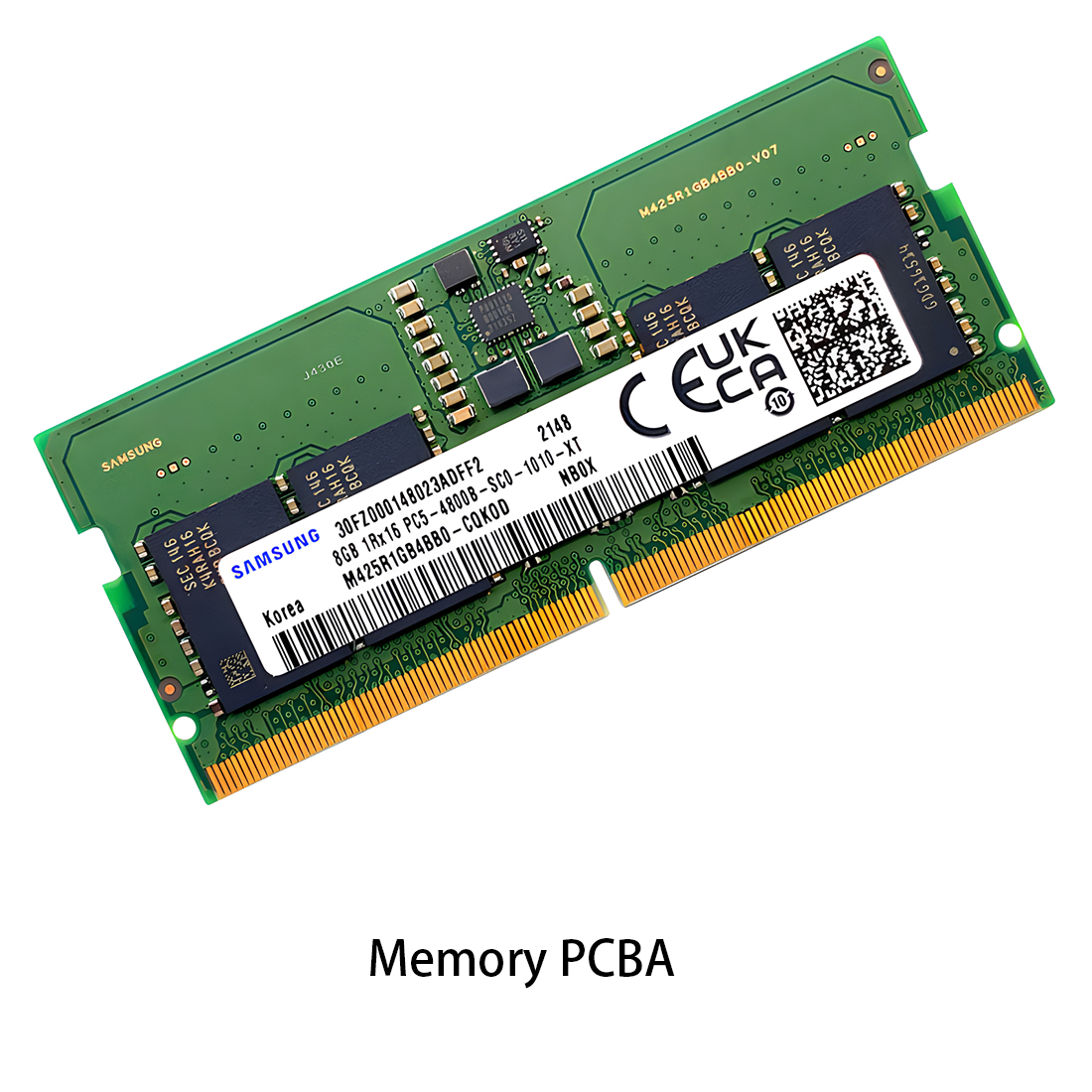

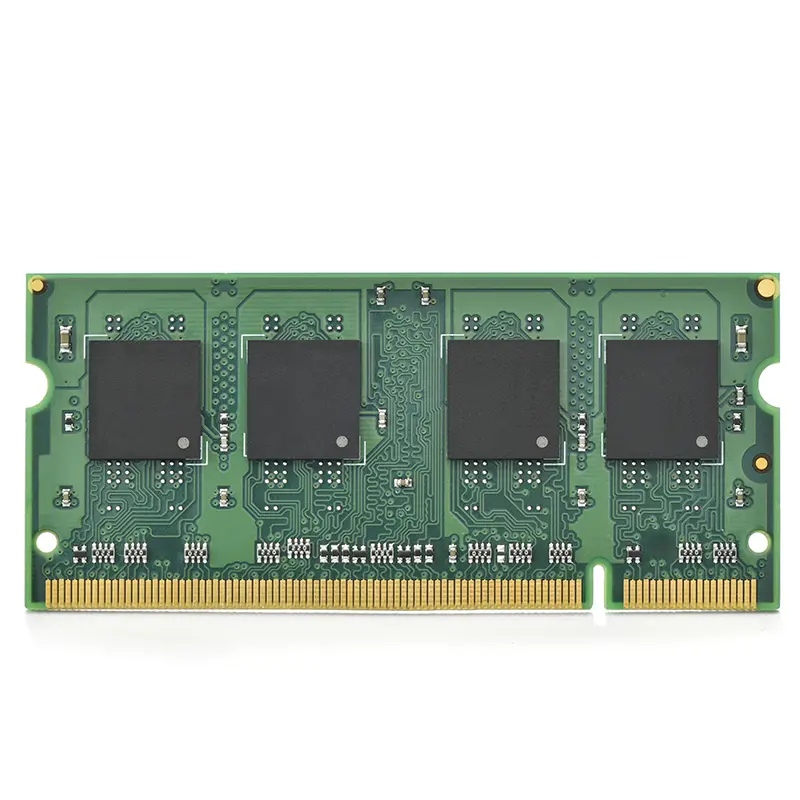

LED-Licht PCBA Speicher-PCBA

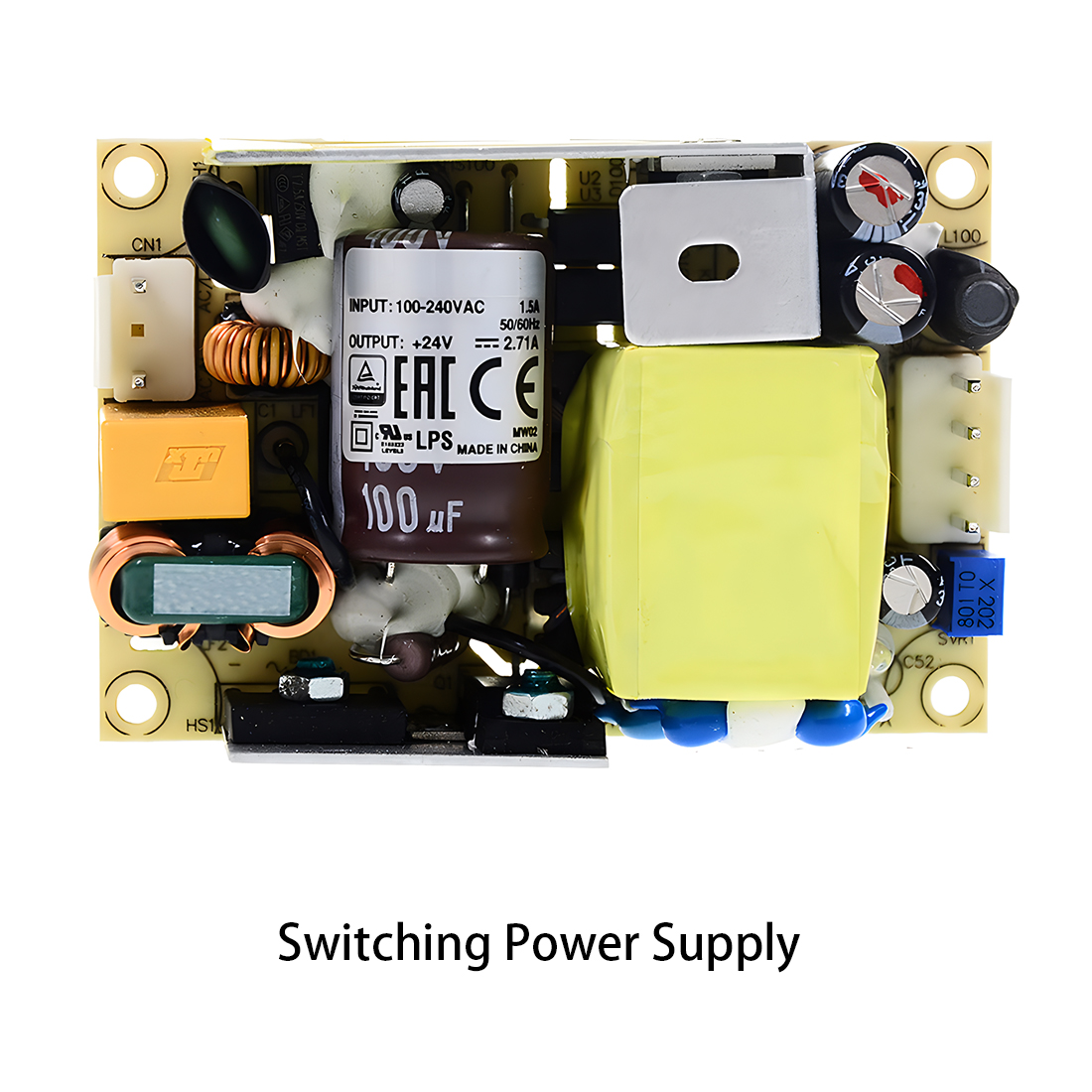

Speicher-PCBA Netzteil-PCBA

Netzteil-PCBA Neue Energie-PCBA

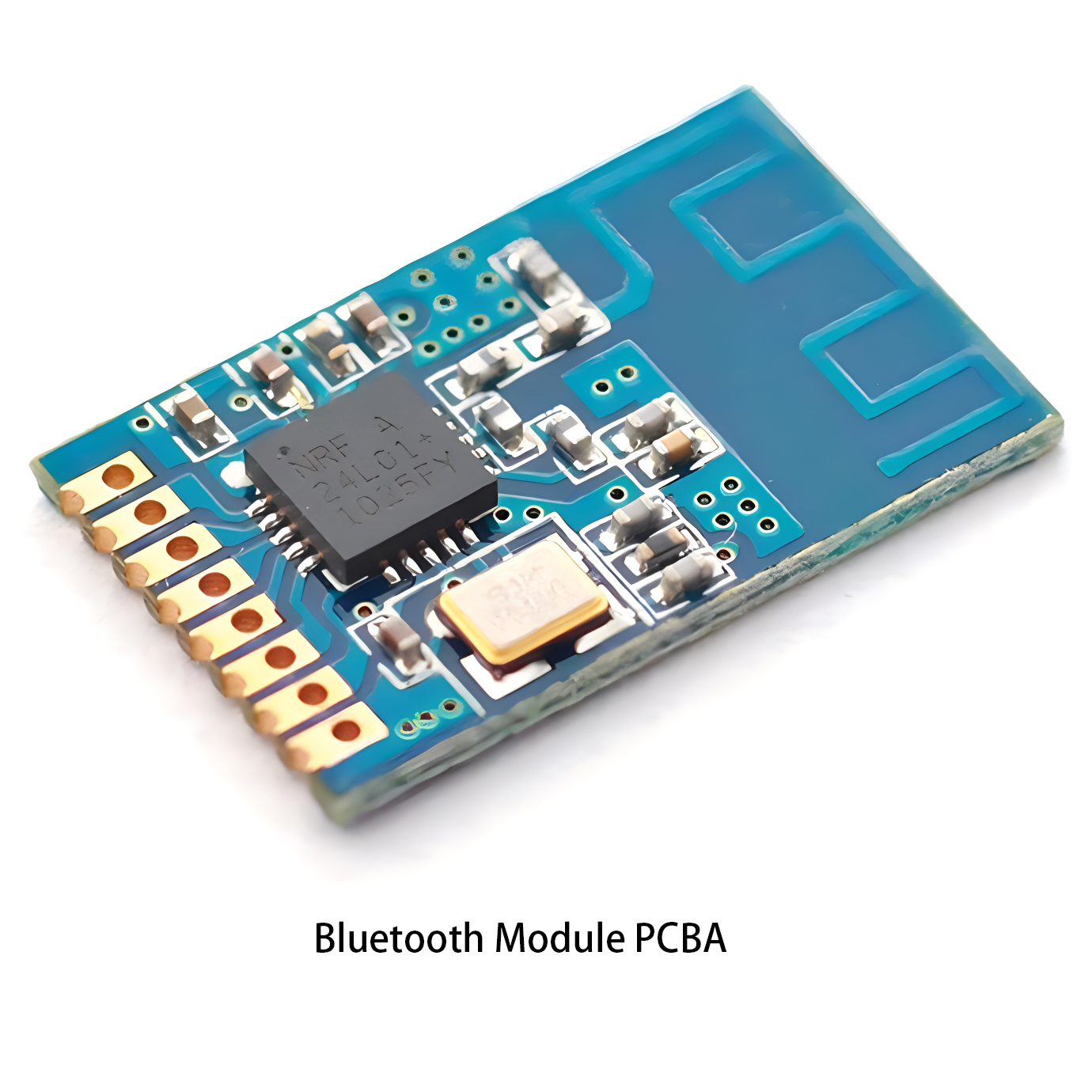

Neue Energie-PCBA Kommunikation PCBA

Kommunikation PCBA Industrielle Steuerungs-PCBA

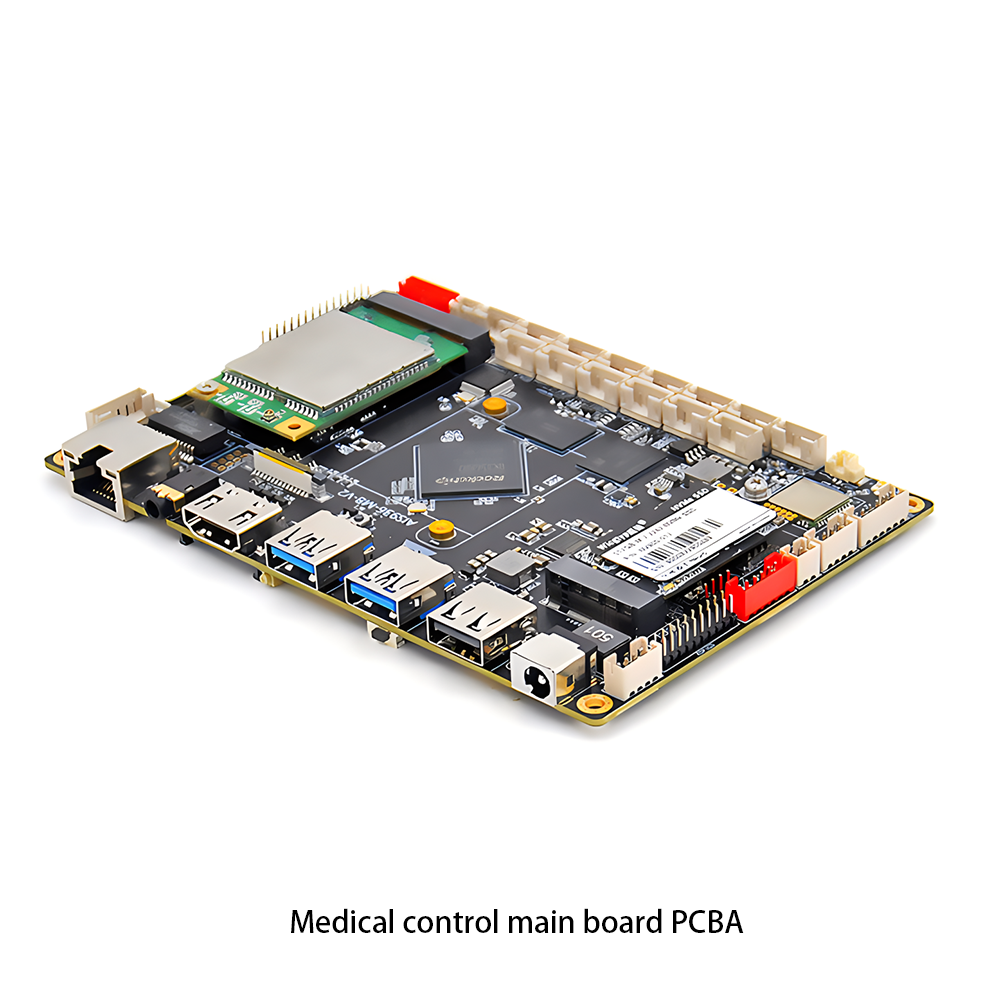

Industrielle Steuerungs-PCBA PCBA für medizinische Geräte

PCBA für medizinische Geräte PCBA-Testservice

PCBA-Testservice Zertifizierungsantrag

Zertifizierungsantrag RoHS-Zertifizierungsantrag

RoHS-Zertifizierungsantrag REACH-Zertifizierungsantrag

REACH-Zertifizierungsantrag CE-Zertifizierungsantrag

CE-Zertifizierungsantrag FCC-Zertifizierungsantrag

FCC-Zertifizierungsantrag CQC-Zertifizierungsantrag

CQC-Zertifizierungsantrag UL-Zertifizierungsantrag

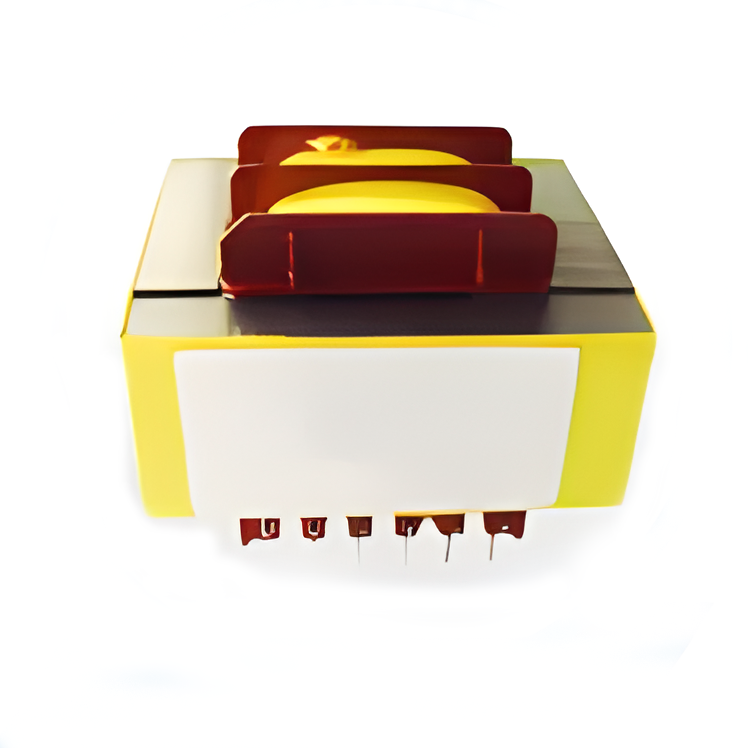

UL-Zertifizierungsantrag Transformer

Transformer Hochfrequenztransformatoren

Hochfrequenztransformatoren Niederfrequenztransformatoren

Niederfrequenztransformatoren Hochleistungstransformatoren

Hochleistungstransformatoren Konvertierungstransformatoren

Konvertierungstransformatoren Versiegelte Transformatoren

Versiegelte Transformatoren Ringtransformatoren

Ringtransformatoren Induktoren

Induktoren Drähte, Kabel nach Maß

Drähte, Kabel nach Maß Drähte-Kabel

Drähte-Kabel