Die Beziehung zwischen dem Temperaturprofil des SMT-Reflow-Ofens und den Gründen für das Lötpastenschweißen

I. Einleitung

Im Bereich der Elektronikfertigung ist der Reflow-Ofen ein wichtiges Gerät zum Löten elektronischer Komponenten auf Leiterplatten. Das Temperaturprofil, das die Temperaturveränderung innerhalb des Reflow-Ofens über die Zeit abbildet, hat entscheidenden Einfluss auf die Qualität des Lötens. In diesem Artikel wird der Variationsprozess des Temperaturprofils des Reflow-Ofens näher erläutert und der Leser durch eine eingehende Analyse jeder Phase dabei unterstützt, den Schweißprozess besser zu verstehen und zu steuern.

II. Übersicht über das Temperaturprofil des Reflow-Ofens

Das Temperaturprofil des Reflow-Ofens umfasst typischerweise vier Hauptphasen: Vorheizen, Einweichen, Reflow und Abkühlen. Für jede Stufe gelten spezifische Temperatur- und Zeitanforderungen, um die Qualität des Lötens sicherzustellen. Im Folgenden beschreiben wir den Variationsprozess dieser vier Stufen nacheinander.

III. Vorheizphase

Die Vorheizphase ist die Anfangsphase des Temperaturprofils des Reflow-Ofens und die Grundlage des Schweißprozesses. In dieser Phase gelangt die Leiterplatte nach und nach in den Reflow-Ofen und die Temperatur beginnt langsam anzusteigen.

-

Erstes Aufheizen

Nachdem die Leiterplatte in den Reflow-Ofen gelangt ist, kommt sie zunächst mit der ersten Heizzone im Ofen in Kontakt. Die Temperatur ist hier normalerweise niedriger, um die Leiterplatte und ihre Komponenten allmählich an die Hochtemperaturumgebung zu gewöhnen und zu verhindern, dass plötzliche Temperaturänderungen die Komponenten beschädigen. Zu diesem Zeitpunkt weist das Temperaturprofil einen allmählichen Aufwärtstrend mit einer relativ langsamen Temperaturanstiegsrate auf. -

Feuchtigkeitsverdunstung

Mit zunehmender Temperatur beginnt die Feuchtigkeit auf der Leiterplatte zu verdunsten. Dies ist ein wesentlicher Prozess, da sich Feuchtigkeit bei hohen Temperaturen schnell ausdehnen und Dampfdruck erzeugen kann, der möglicherweise Komponenten schädigt. Daher benötigt die Vorheizphase ausreichend Zeit, um eine vollständige Verdunstung der Feuchtigkeit sicherzustellen. In dieser Phase kann die Steigung des Temperaturprofils leicht zunehmen, da mehr Wärme erforderlich ist, um die Feuchtigkeitsverdunstung zu beschleunigen. -

Verflüchtigung von Lösungsmitteln

Das Flussmittel auf der Leiterplatte enthält neben Feuchtigkeit auch bestimmte Lösungsmittelbestandteile. Im späteren Stadium des Vorheizens, wenn die Temperatur weiter ansteigt, beginnen sich auch diese Lösungsmittel zu verflüchtigen. Die Hauptaufgabe des Flussmittels besteht darin, das Lot während des Schweißprozesses besser zu benetzen und zu fließen. Daher muss beim Verflüchtigen des Lösungsmittels darauf geachtet werden, dass die Wirkstoffe im Flussmittel nicht übermäßig verbraucht werden, um die Schweißqualität zu gewährleisten. Zu diesem Zeitpunkt kann die Steigung des Temperaturprofils zunehmen, um ausreichend Wärme bereitzustellen, um die Verflüchtigung des Lösungsmittels zu beschleunigen.

IV. Einweichphase

Die Einweichphase ist eine der entscheidenden Phasen des Temperaturprofils des Reflow-Ofens und bestimmt die Qualität des Schweißens. Dabei bleibt die Leiterplatte über einen gewissen Zeitraum auf einer konstanten Temperatur, um sicherzustellen, dass das Lot vollständig schmilzt und eine feste Verbindung mit den Bauteilen eingeht.

-

Lotschmelze

Wenn die Temperatur den Schmelzpunkt des Lotes erreicht, beginnt das Lot zu schmelzen. Dies ist ein wesentlicher Prozess, da er die Ausbildung und Verbindungsfestigkeit der Schweißpunkte bestimmt. In der frühen Phase der Einweichphase kann die Steigung des Temperaturprofils abnehmen oder stabil bleiben, um sicherzustellen, dass das Lot allmählich bei einer konstanten Temperatur schmilzt. -

Benetzung und Diffusion

Wenn das Lot schmilzt, beginnt es zu benetzen und auf die Stifte der Komponenten und die Lötpads auf der Leiterplatte zu diffundieren. Dieser Vorgang erfordert ausreichend Zeit, um sicherzustellen, dass das Lot vollständig fließt und alle Lücken füllt. In der mittleren und späteren Phase der Einweichphase kann die Steigung des Temperaturprofils stabil bleiben oder leicht ansteigen, um sicherzustellen, dass das Lot weiterhin bei konstanter Temperatur benetzt und diffundiert. -

Entfernung der Oxidschicht

Während des Schweißprozesses können die Oxidschichten auf den Bauteilstiften und den Lötpads der Leiterplatte die Schweißqualität beeinträchtigen. Daher muss im späteren Stadium der Einweichphase sichergestellt werden, dass das Lot diese Oxidschichten ausreichend entfernen kann. Dies wird in der Regel durch die Zugabe von Reduktionsmitteln (z. B. aktivem Wasserstoff) erreicht. Während dieser Phase kann die Steigung des Temperaturprofils stabil bleiben oder leicht abnehmen, um sicherzustellen, dass das Reduktionsmittel seine volle Wirkung entfalten kann.

IV. Wärmespeicherphase

Die Wärmeerhaltungsphase ist eine der kritischen Phasen im Temperaturprofil des Reflow-Ofens und bestimmt die Qualität der Schweißung. Während dieser Phase wird die Leiterplatte über einen bestimmten Zeitraum auf einer konstanten Temperatur gehalten, um sicherzustellen, dass das Lot vollständig geschmolzen ist und eine sichere Verbindung mit den Bauteilen eingeht.

-

Lotschmelze

Wenn die Temperatur den Schmelzpunkt des Lotes erreicht, beginnt das Lot zu schmelzen. Dies ist ein wesentlicher Prozess, da er die Ausbildung und Verbindungsfestigkeit der Schweißpunkte bestimmt. In der frühen Phase der Wärmeerhaltungsphase kann die Steigung des Ofentemperaturprofils abnehmen oder stabil bleiben, um sicherzustellen, dass das Lot allmählich bei einer konstanten Temperatur schmilzt. -

Benetzung und Ausbreitung

Wenn das Lot schmilzt, beginnt es zu benetzen und sich auf den Stiften der Komponenten und den Pads auf der Leiterplatte auszubreiten. Dieser Vorgang erfordert ausreichend Zeit, um sicherzustellen, dass das Lot vollständig fließt und alle Lücken füllt. In der mittleren und späteren Phase der Wärmeerhaltungsphase kann die Steigung des Ofentemperaturprofils unverändert bleiben oder leicht ansteigen, um sicherzustellen, dass das Lot weiterhin bei konstanter Temperatur benetzt und verteilt. -

Entfernung der Oxidschicht

Während des Schweißprozesses können sich die Oxidschichten auf den Pins der Bauteile und den Pads der Leiterplatte negativ auf die Schweißqualität auswirken. Deshalb muss im späteren Stadium der Warmhaltephase sichergestellt werden, dass das Lot diese Oxidschichten ausreichend entfernen kann. Dies wird in der Regel durch die Zugabe von Reduktionsmitteln (z. B. aktivem Wasserstoff) erreicht. Während dieser Phase kann die Steigung des Ofentemperaturprofils stabil bleiben oder leicht abnehmen, um sicherzustellen, dass das Reduktionsmittel seine volle Wirkung entfalten kann.

V. Reflow-Phase

Die Reflow-Phase ist ein weiterer kritischer Schritt im Temperaturprofil des Reflow-Ofens und bestimmt die endgültige Form und Qualität der Schweißpunkte. Während dieser Phase erreicht die Temperatur ihren Höhepunkt und beginnt allmählich zu sinken, und das Lot beginnt sich zu verfestigen und eine sichere Verbindung zu bilden.

-

Temperaturspitze

In der frühen Phase der Reflow-Phase erreicht die Temperatur ihren Höhepunkt. Dies ist der höchste Temperaturpunkt während des Schweißvorgangs und ein entscheidender Moment, wenn das Lot vollständig geschmolzen ist. Zu diesem Zeitpunkt kann die Steigung des Ofentemperaturprofils stark ansteigen, um die Spitzentemperatur zu erreichen. Wenn dann die Wärme allmählich von der Leiterplatte auf andere Teile der Ofenkammer (z. B. die Ofenwände und den Boden) übertragen wird, beginnt die Temperatur allmählich zu sinken. -

Lotverfestigung

Wenn die Temperatur sinkt, beginnt sich das Lot allmählich zu verfestigen. Dies ist ein wichtiger Prozess, da er die endgültige Form und Verbindungsfestigkeit der Schweißpunkte bestimmt. In der mittleren und späteren Phase der Reflow-Phase kann die Steigung des Ofentemperaturprofils allmählich abnehmen oder stabil bleiben, um sicherzustellen, dass das Lot bei einer konstanten Temperatur allmählich erstarrt. In dieser Phase ist es notwendig, zu schnelle Abkühlraten zu vermeiden, um Schweißfehler wie Kaltlöten und Risse zu vermeiden.

VI. Abkühlphase

Die Abkühlphase ist die letzte Stufe des Temperaturprofils des Reflow-Ofens und das Ende des Schweißprozesses. Während dieser Phase verlässt die Leiterplatte nach und nach die Hochtemperaturumgebung und kühlt auf natürliche Weise auf Raumtemperatur ab.

-

Natürliche Kühlung

In der Anfangsphase der Abkühlphase weist die Leiterplatte noch eine relativ hohe Temperatur auf, sodass eine allmähliche Temperaturabsenkung erforderlich ist, um eine Beschädigung von Bauteilen oder eine Verformung der Leiterplatte zu verhindern. Während dieser Zeit kann die Steigung des Ofentemperaturprofils allmählich abnehmen, um ausreichend Abkühlzeit für die Leiterplatte bereitzustellen, um allmählich auf Raumtemperatur abzukühlen. -

Restwärmeableitung

Wenn die Leiterplatte allmählich auf Raumtemperatur abkühlt, beginnt auch die Restwärme im Inneren abzugeben. Dabei handelt es sich um einen langsamen Prozess, der ausreichend Zeit benötigt, um sicherzustellen, dass die Leiterplatte vollständig auf Raumtemperatur abgekühlt ist, um Probleme bei der anschließenden Verarbeitung, wie z. B. Verformungen durch thermische Belastung, zu vermeiden. Während dieser Phase kann die Steigung des Ofentemperaturprofils stabil bleiben oder leicht abnehmen, um genügend Abkühlzeit für die Leiterplatte bereitzustellen, um vollständig auf Raumtemperatur abzukühlen.

VII. Zusammenhang zwischen dem Prinzip des Lotpastenschweißens und dem Temperaturprofil des Reflow-Ofens

Das Prinzip des Lotpastenschweißens besteht darin, Lotpaste auf die Leiterplatte aufzutragen und das Lot unter hohen Temperaturen zu schmelzen, so dass eine Legierungsverbindung mit der Oberfläche der angeschlossenen Geräte entsteht und beim Abkühlen eine sichere Verbindung entsteht. Die Änderungen im Temperaturprofil des Reflow-Ofens wirken sich direkt auf die Wirksamkeit des Lotpastenschweißens aus.

-

Erstens steuert die Steigung des Ofentemperaturprofils während der Vorheiz- und Warmhaltephase die Verdampfungsrate der Lösungsmittel in der Lotpaste und den Grad des Lotschmelzens. Durch ordnungsgemäßes Vorheizen und Wärmespeicherung wird sichergestellt, dass das Lot vollständig schmilzt und eine gute Verbindung mit den Pads und Komponentenstiften herstellt. Eine unzureichende Vorwärmung oder Wärmespeicherung kann zu einem unvollständigen Schmelzen oder einem ungleichmäßigen Fluss des Lots führen, was zu einer verminderten Schweißqualität führt.

-

Zweitens bestimmt während der Reflow-Phase die Steigung des Ofentemperaturprofils die Geschwindigkeit des Lotschmelzens und -flusses. Ein zu steiles Gefälle, das zu einem schnellen Temperaturanstieg führt, kann dazu führen, dass das Lot zu schnell schmilzt und Spritzer entstehen. Umgekehrt kann ein zu flaches Gefälle, das zu einem langsamen Temperaturanstieg führt, verhindern, dass das Lot vollständig schmilzt oder gleichmäßig fließt. Daher ist eine genaue Kontrolle der Temperatur und Zeit während der Reflow-Phase von entscheidender Bedeutung für die Gewährleistung der Schweißqualität.

-

Während der Abkühlphase schließlich beeinflusst die Steigung des Ofentemperaturprofils die Erstarrungsgeschwindigkeit und die Schweißqualität der Lötverbindungen. Eine entsprechende Abkühlgeschwindigkeit sorgt für eine schnelle Erstarrung und eine sichere Verbindung der Lötstellen. Eine zu schnelle Abkühlgeschwindigkeit kann zu Defekten wie Rissen oder Verformungen in den Lötstellen führen. Daher ist es wichtig, die Temperatur und Zeit während der Abkühlphase angemessen zu kontrollieren, um die Schweißqualität zu verbessern.

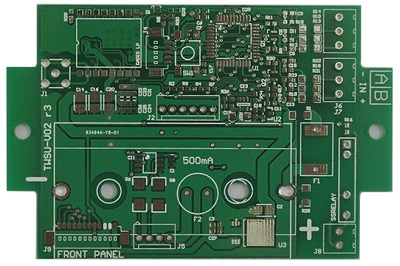

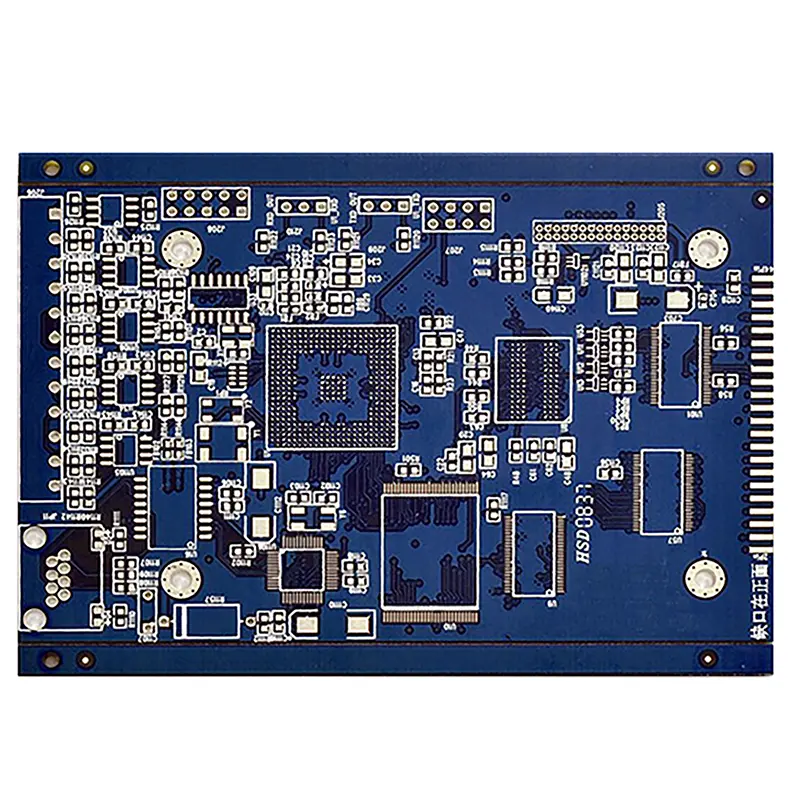

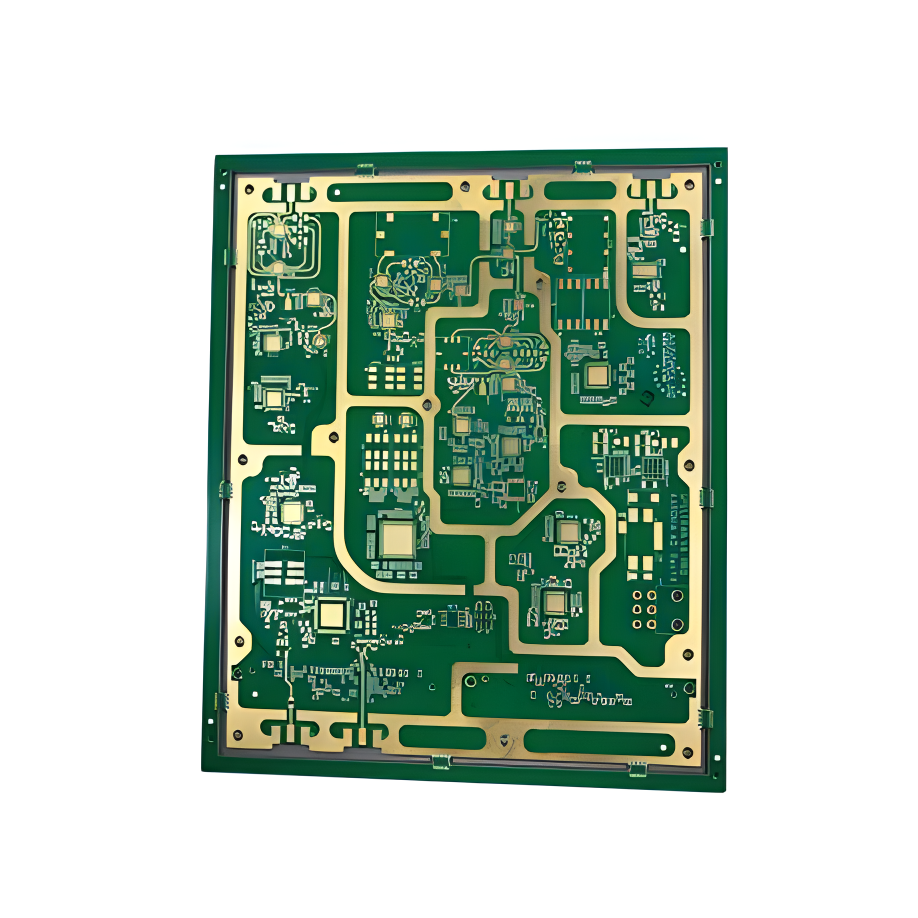

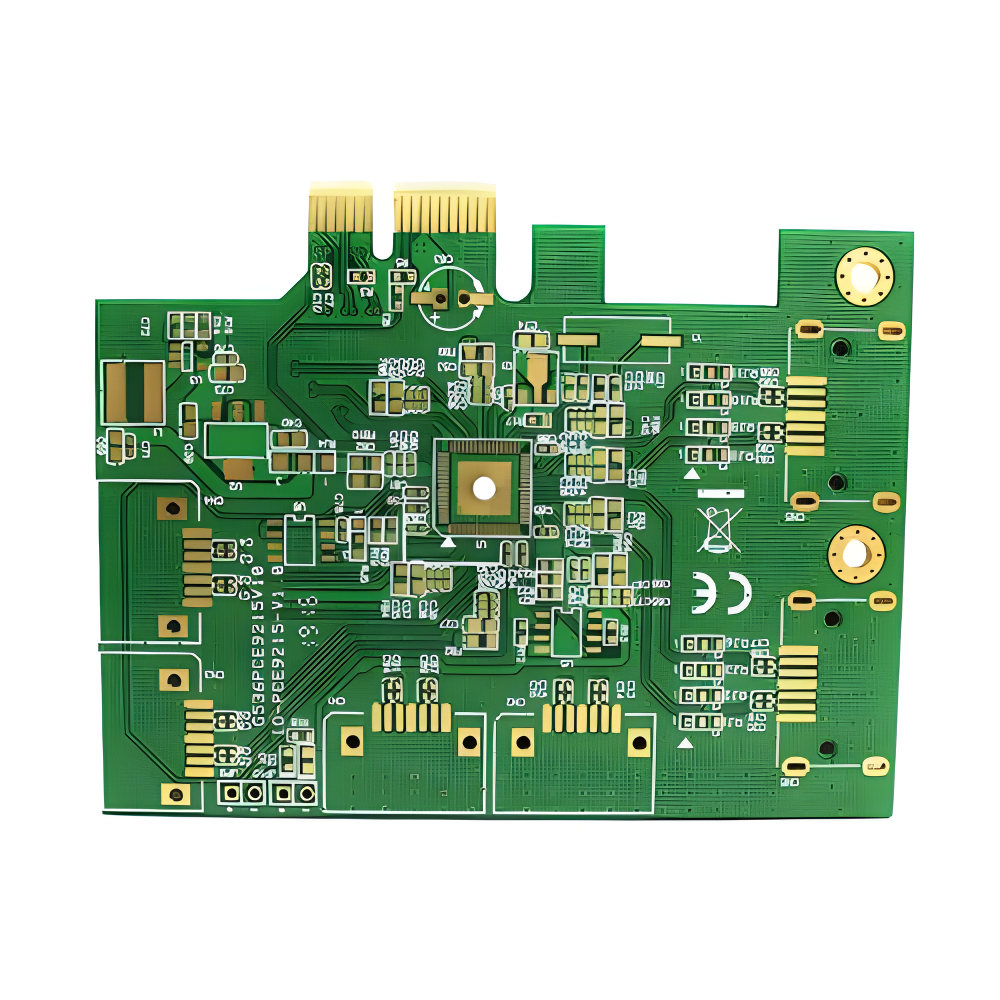

Leiterplatte

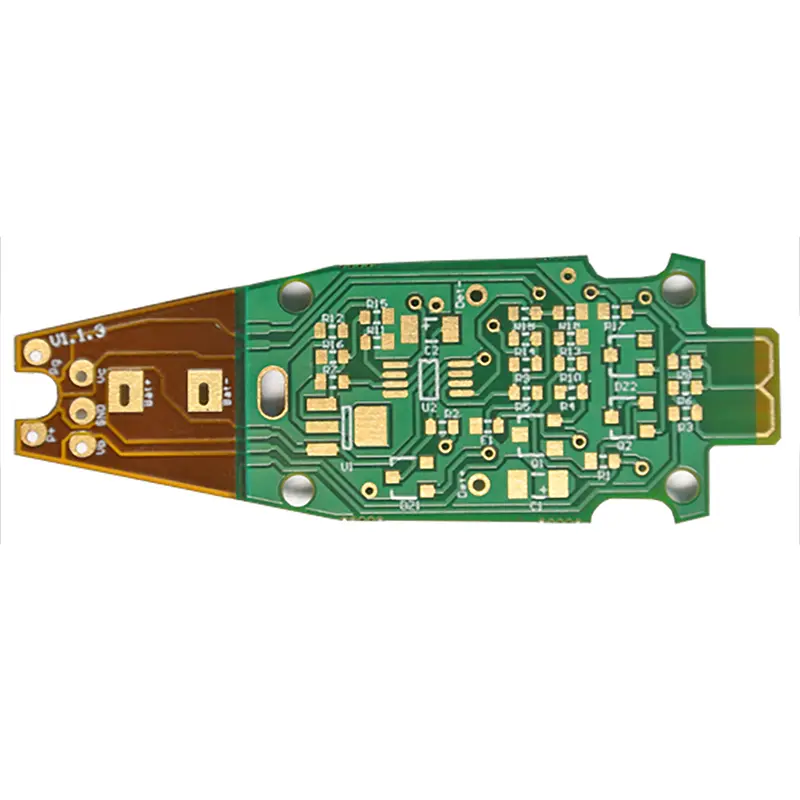

Leiterplatte FPC

FPC Starr-Flex

Starr-Flex FR-4

FR-4 HDI PCB

HDI PCB Rogers Hochfrequenzplatine

Rogers Hochfrequenzplatine PTFE-Teflon-Hochfrequenzplatine

PTFE-Teflon-Hochfrequenzplatine Aluminium

Aluminium Kupferkern

Kupferkern Leiterplattenmontage

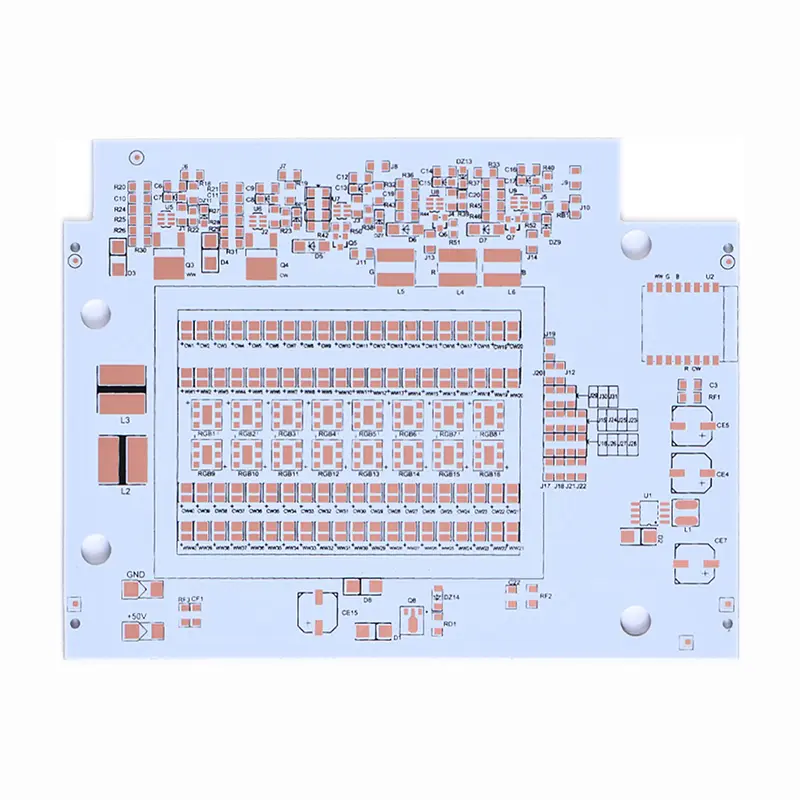

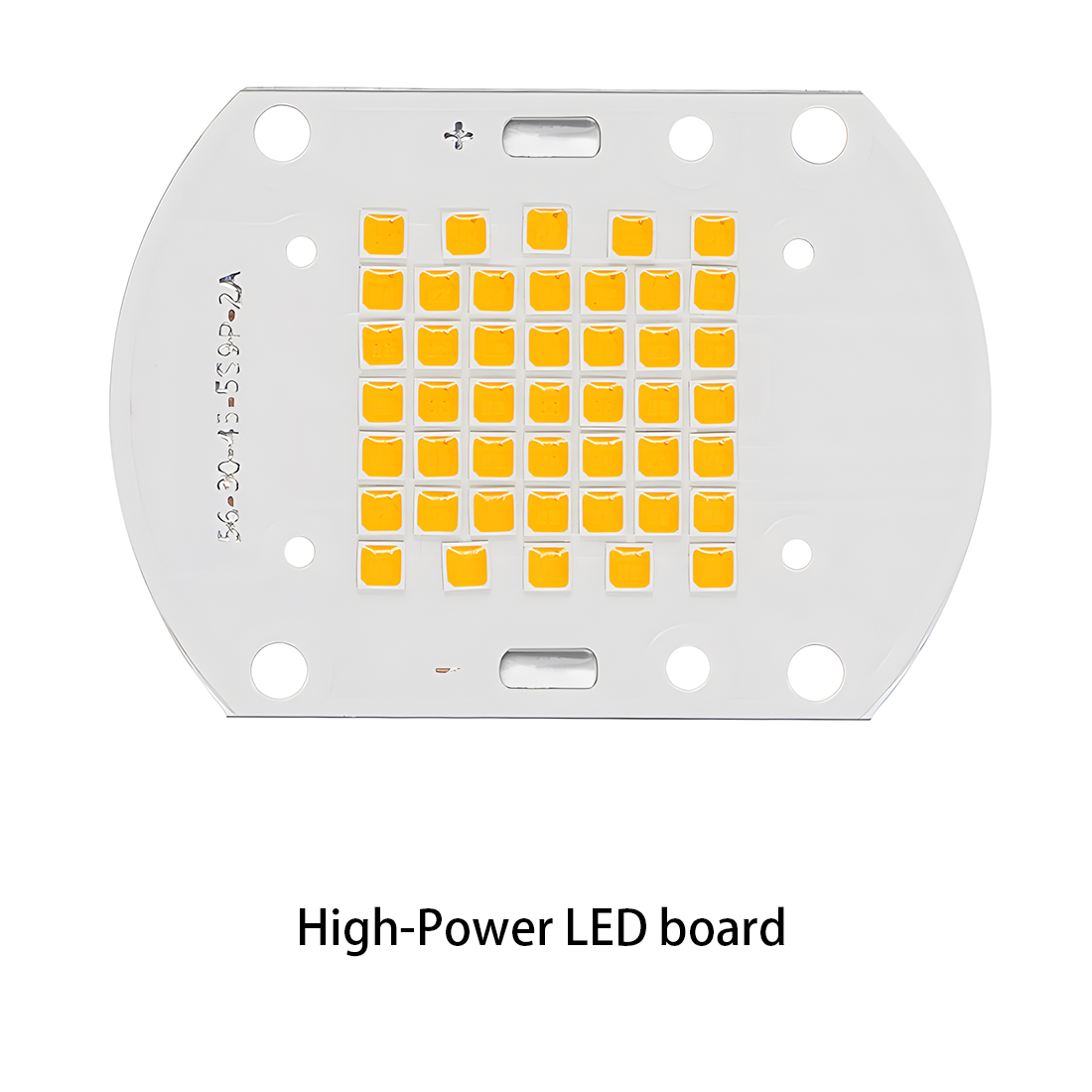

Leiterplattenmontage LED-Licht PCBA

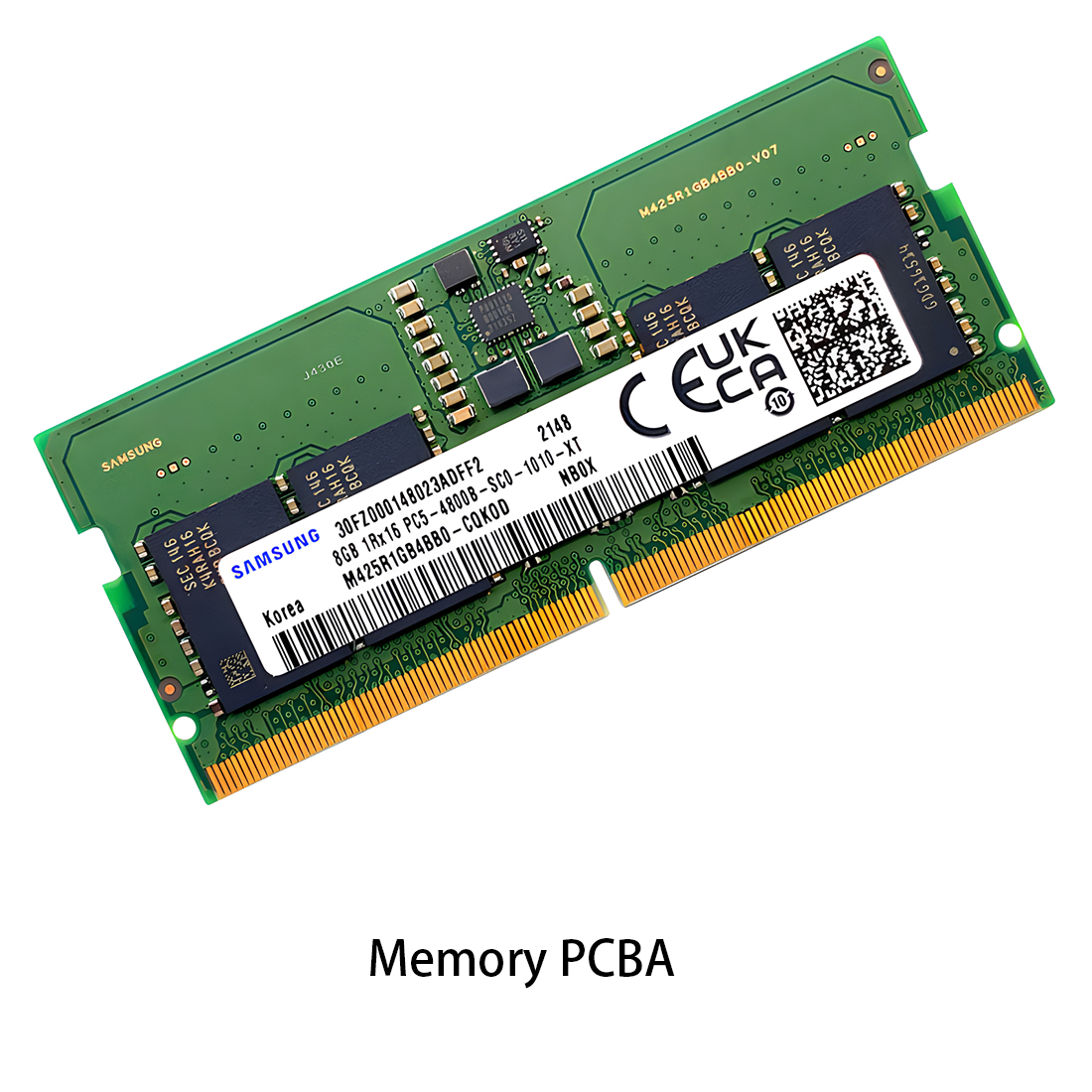

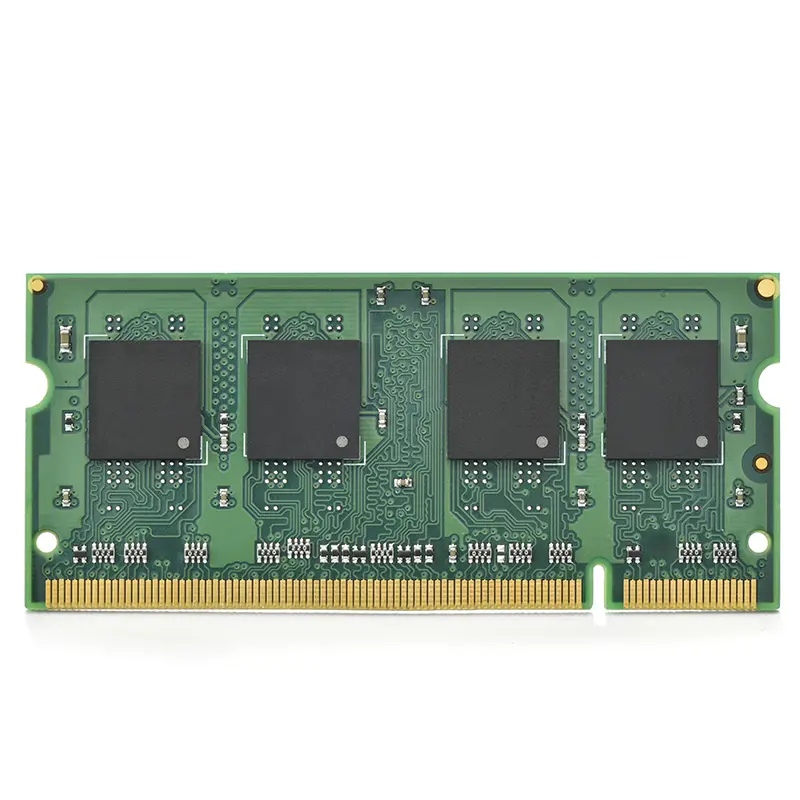

LED-Licht PCBA Speicher-PCBA

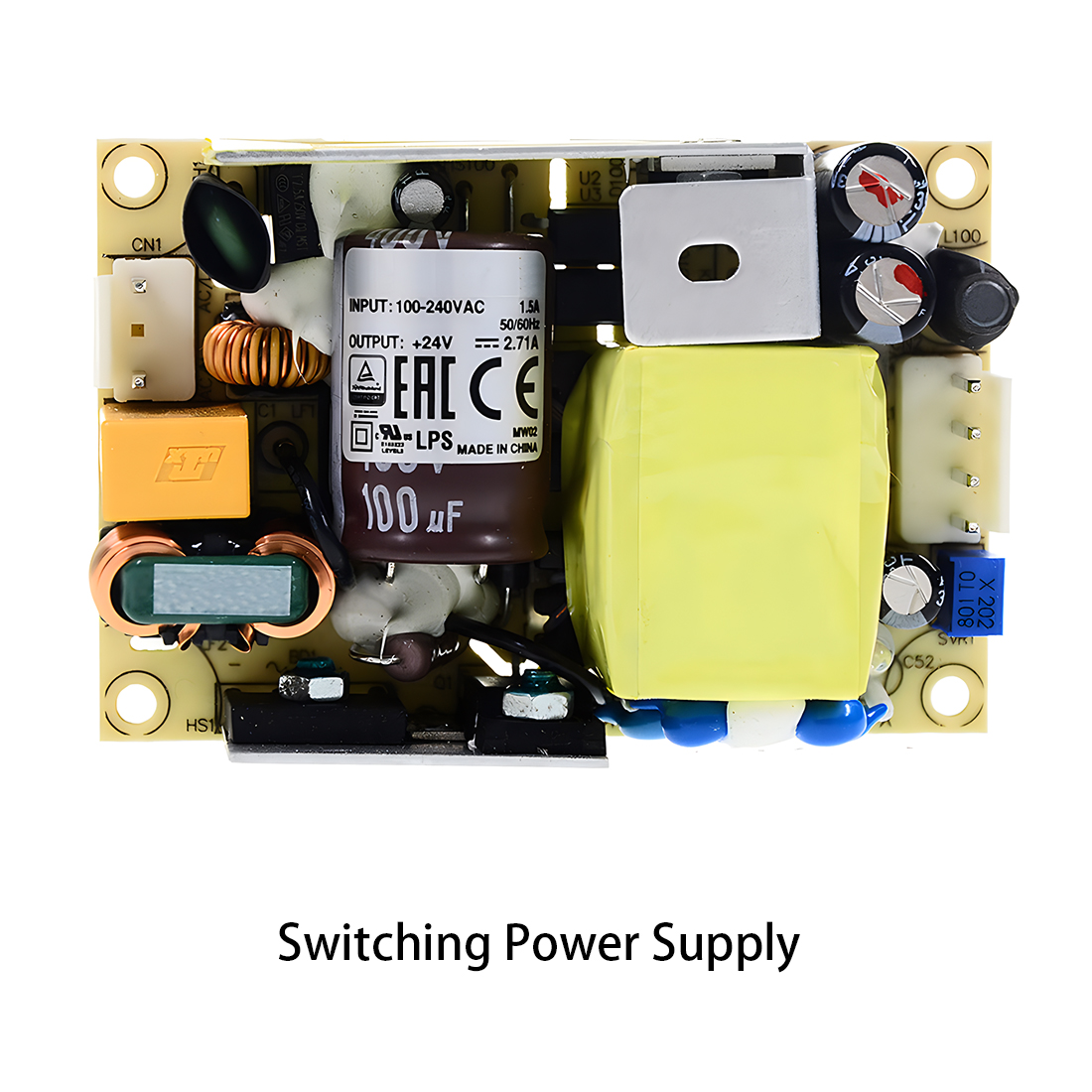

Speicher-PCBA Netzteil-PCBA

Netzteil-PCBA Neue Energie-PCBA

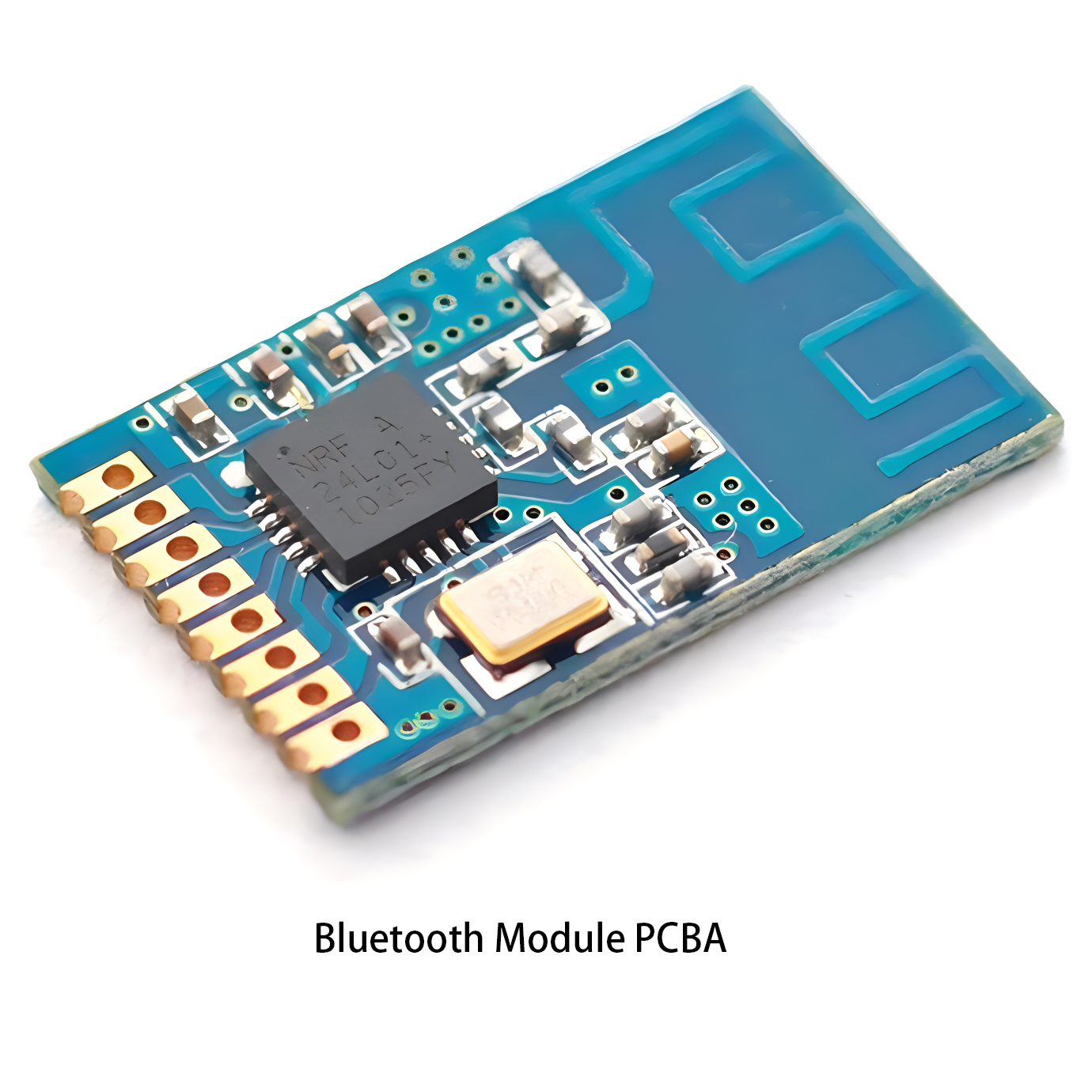

Neue Energie-PCBA Kommunikation PCBA

Kommunikation PCBA Industrielle Steuerungs-PCBA

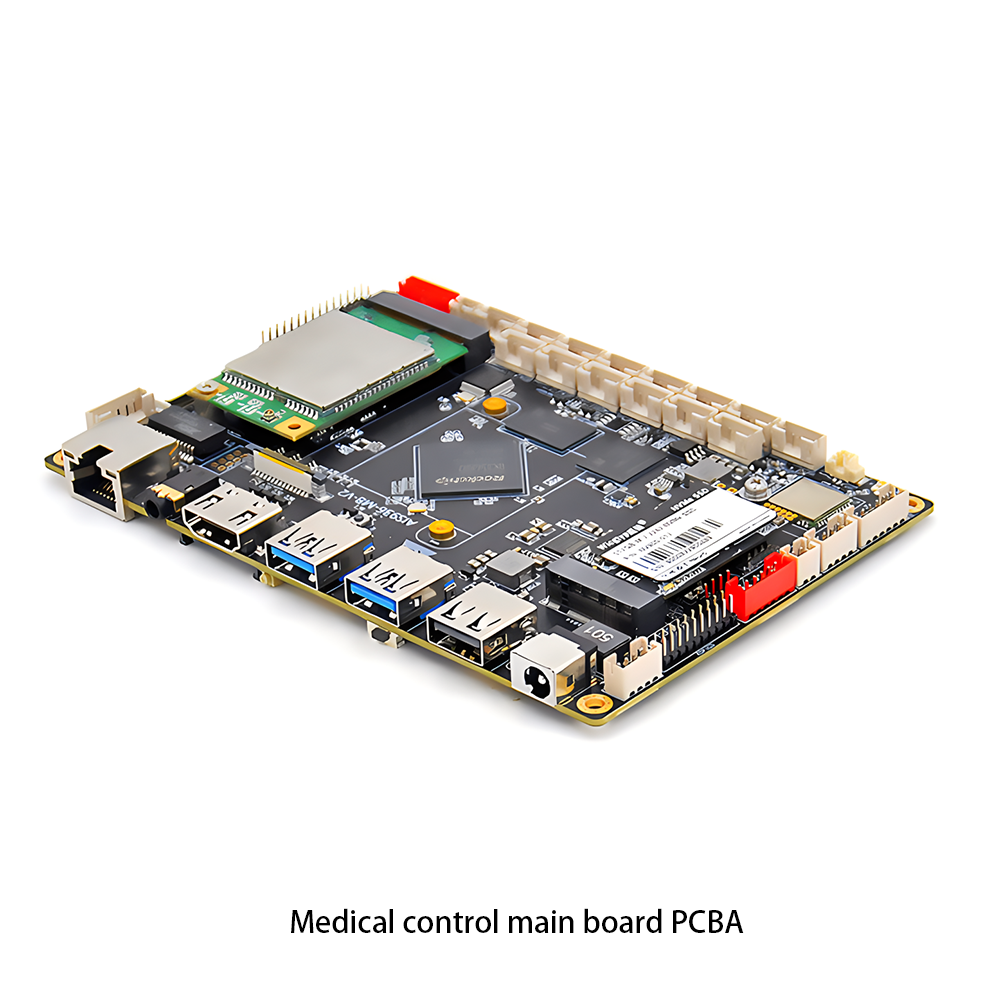

Industrielle Steuerungs-PCBA PCBA für medizinische Geräte

PCBA für medizinische Geräte PCBA-Testservice

PCBA-Testservice Zertifizierungsantrag

Zertifizierungsantrag RoHS-Zertifizierungsantrag

RoHS-Zertifizierungsantrag REACH-Zertifizierungsantrag

REACH-Zertifizierungsantrag CE-Zertifizierungsantrag

CE-Zertifizierungsantrag FCC-Zertifizierungsantrag

FCC-Zertifizierungsantrag CQC-Zertifizierungsantrag

CQC-Zertifizierungsantrag UL-Zertifizierungsantrag

UL-Zertifizierungsantrag Transformer

Transformer Hochfrequenztransformatoren

Hochfrequenztransformatoren Niederfrequenztransformatoren

Niederfrequenztransformatoren Hochleistungstransformatoren

Hochleistungstransformatoren Konvertierungstransformatoren

Konvertierungstransformatoren Versiegelte Transformatoren

Versiegelte Transformatoren Ringtransformatoren

Ringtransformatoren Induktoren

Induktoren Drähte, Kabel nach Maß

Drähte, Kabel nach Maß Drähte-Kabel

Drähte-Kabel